Fotolitografía na industria microelectrónica

1992/10/01 Iza Mendia, Amaia Iturria: Elhuyar aldizkaria

A velocidade rápida en miniaturización de circuítos electrónicos é consecuencia da tecnoloxía do proceso de fabricación coñecida como “silicio plano”. Mediante esta tecnoloxía e tras dar algúns pasos, pódense establecer circuítos complexos en discos de silicio.

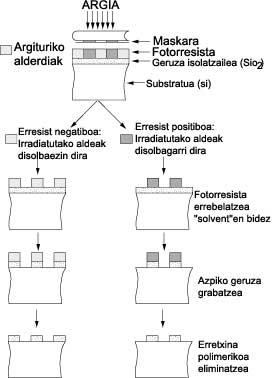

O disco de silicio cóbrese primeiro cunha capa de óxido de silicio e posteriormente cun material polimérico sensible a reaccións fotoquímicas. En xeral, estes materiais son resinas e coñécense co nome de proceso fotolitográfico. A continuación deséñase una máscara co aspecto da imaxe que se desexa obter e, ao atravesala, a superficie do disco irradiarase con luz ultravioleta ou de gran enerxía.

O proceso de creación dunha xeometría en fotopolímeros e a súa transferencia a un substrato doutro material denomínase fotolitografía. Este proceso pode repetirse tantas veces como sexa necesario si deséxase construír varias capas de xeometría especial sobre o substrato.

As resinas poden ser positivas ou negativas. Nos positivos o aspecto irradiado convértese en soluble e insoluble nos negativos. Sempre se elimina a parte soluble. A resina pode ser o material que toma a tinta ou se pode utilizar como máscara paira gravar máis a fondo.

A xeometría obtida no polímero repítese na capa illante (óxido de silicio) e na base (silicio) mediante o proceso de revelado. Una vez eliminada a resina, a función de apantallamiento do óxido de silicio fai que se produza a dopaxe por difusión na táboa periódica III. Elementos contaminantes dos grupos V e P paira a obtención de semiconductores tipo P ou N respectivamente.

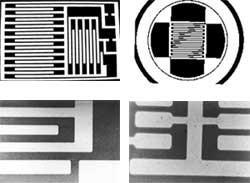

A técnica fotolitográfica utilízase paira fabricar resistencias de película fina (thin filme). A resistencia pode verse alterada, entre outros factores, pola temperatura, a presión (efecto piezoresistivo) ou os gases. Estes cambios permiten obter diferentes aplicacións, talles como microsensores mecánicos e químicos de presión.

O proceso litográfico utilizado na construción de dispositivos electrónicos de tamaño micrométrico denomínase microlitografía.

Nos apartados seguintes descríbense una serie de parámetros e especificaciones que rexen o procedemento de definición dunha xeometría determinada nunha capa fina.

Fabricación de máscara fotolitográfica

Co fin de producir un elemento sensible de xeometría determinada, necesítase primeiro una transparencia ou una persoal de máscara co mesmo modelo que se desexa obter. Paira iso represéntase un modelo de tamaño superior ao real e redúcese fotográficamente ao tamaño necesario. Traballando desta maneira, os defectos da imaxe redúcense e o deseño da transparencia é máis preciso.

A máscara final é un tipo de vidro no que a imaxe queda definida por unha película opaca de cromo.

A calidade da transparencia utilizada como persoal no proceso litográfico mídese por transparencia ou resolución, así como pola densidade óptica dos aspectos opacos e transparentes. A densidade óptica das partes opacas da transparencia debe ser elevada paira evitar a exposición da fotosensible inferior da máscara. Os bordos da figura deben estar perfectamente definidos paira permitir o paso directo dunha densidade óptica a cero e viceversa. Lamentablemente, ao pasar do opaco ao transparente na realidade prodúcese una transición graduada.

Preparación de mostras

Se se desexa reter o mellor posible o fotorresista (resina), a capa da mostra a reter debe someterse a tratamentos especiais. Paira iso requírese pulido, limpeza superficial e una humidade inferior ao 45%.

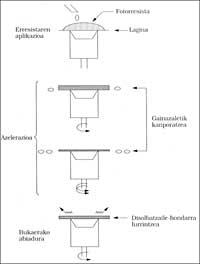

Técnica de aplicación do fotorresista

Coa mostra colocada nunha centrifugadora (spinner) con velocidade de xiro regulable, aplícase a capa de fotorresists. Esta capa debe mollar e cubrir toda a superficie.

Os parámetros característicos do paso de centrifugado son a velocidade de xiro, o tempo e a relación fotoresina/disolvente paira formar una capa polimérica de espesor óptimo.

Os espesores dos fotorresistas utilizados actualmente na gravación de circuítos de capa fina son entre a micra e o seu dez.

Una vez superpuesta a capa polimérica, mediante o precalentamiento (“Prebaking”) os restos de disolvente despréndense ao vapor paira evitar que se debilite a adhesión ao substrato do fotorresista.

Exposición á capa fotorresist

O substrato con capa fotorresist se exponerá con luz ultravioleta no dispositivo no que estará en contacto estreito coa máscara fotolitográfica (contact printing) ou separada por un pequeno espazo (projection printing).

A exposición óptima, o tempo de exposición, a lonxitude de onda da luz ultravioleta e a potencia da luz son funcións, e os resultados finais mostrarán a estreita relación existente entre a exposición óptima e o espesor da capa polimérica.

Proceso de formación de xeometrías en fotosensible

Sobre todo na zona ultravioleta existen numerosos compostos orgánicos que alteran a estrutura e a solubilidad debido á exposición á luz. O fotorresista, ademais de ser sensible á luz, debe ser capaz de formar capas uniformes ben retidas durante o proceso de gravación, tanto químicamente como fisicamente.

En función da súa responsabilidade coa luz, os fotorresistas poden clasificarse en dúas. Cando a superficie da película exponida é máis soluble que a non exponida, fórmase una imaxe positiva no revelador.

A solubilidad da superficie exponida pode verse incrementada por dous tipos de reaccións químicas.

O primeiro deles interrompe a cadea principal do polímero, aumentando o peso molecular do polímero na superficie esponjada. En consecuencia, a solubilidad neste caso é superior á superficie non exponida de maior peso molecular.

Os da segunda clase modifican a superficie exponida con polaridad respecto da non exponida. Desta forma tamén se pode obter una solución selectiva da superficie exponida cun revelador adecuado.

Por exposición, cando se xera una imaxe insoluble no revelador, obtense una imaxe negativa. As imaxes negativas prodúcense xeralmente por reaccións fotoquímicas que provocan o enrejado da película de polímero. Os polímeros sareados son totalmente insolubles en disolvente revelador.

Revelado de fotorresista e quecemento posterior

Tras o revelado, a mostra obtense mollando durante varios segundos no disolvente revelador (solvent) e terminando o proceso cun baño de repouso de auga destilada.

As imaxes reveladas quéntanse (“Postbaking”) paira evaporar os restos de disolvente e por tanto endurecer completamente a capa de polímero, aumentar a estabilidade química e mellorar a adhesión á capa inferior.

Gravación da capa inferior

Os ensaios de ataque a capas finas son numerosos en todo tipo de materiais. Con todo, son poucos os publicados, sendo o resto secretos dos laboratorios. Por iso, até conseguir una solución adecuada, o que se debe facer é tentar con diferentes produtos especiais en diferentes concentracións.

Eliminación de residuo polimérico de resina

Debido á insolubilidad das capas de polímero, o proceso final de eliminación non é fácil. O grao de dificultade depende da natureza, espesor e substrato da capa fotorresistiana.

O procedemento típico é mollar en quente disolvente efectivo (stripper). Mediante o proceso de limpeza elimínanse os restos de resina.

Calidade das xeometrías definidas en películas finas

Tras mencionar os diferentes pasos do proceso fotolitográfico, convén analizar os parámetros que foron determinantes na calidade do elemento obtido. Así, a calidade das xeometrías gravadas en películas finas depende principalmente da resolución da máscara polimérica, da precisión de debuxo da mesma máscara, do tempo, da temperatura, de todos os posibles defectos do medio de gravación, etc., é dicir, dun proceso variado.

Neste complexo proceso hai una serie de factores que reducen o rendemento, como a contaminación por partículas e os fallos no proceso produtivo, uns sen consecuencias e outros catastróficos.

As partículas defectuosas poden chegar á superficie do disco a través de catro fontes principais: o equipo utilizado no procesado da resina, os compostos químicos, o medio ambiente da sala de traballo e o mesmo persoal.

Por tanto, paira evitar que estas partículas se produzan hai que pór todos os obstáculos posibles, como filtros especiais, limpeza, limpeza, limpeza da boca antes de entrar na sala de traballo no caso de que haxa fumadores de cigarros, non utilizar bastóns, non ter barba longa, etc.

Na actualidade, as características mínimas que debe ter una sala limpa paira ser adecuada á fotolitografía son o sistema de filtración de aire, coñecido en inglés como HEPA (High Efficiency Particulate Air); control; control de humidade e luz amarela.

Ademais, é importante colocar sistemas de auga ultra fría, duchas de aire, sopas especiais transpirables e adhesivos no chan paira limpar adóitea de zapatos. Hai que ter en conta, por unha banda, que o diámetro dun pelo é de 100 µm e que o dun residuo de gas é de 0,5 µm e, por outro, que o tamaño das imaxes que se obteñen actualmente é inferior ao da micra. Por tanto, o efecto nocivo das partículas é inmediato.

Con todo, por encima de todos estes inconvenientes, quérese destacar a actualidade e consolidación industrial do proceso fotolitográfico; na definición de xeometrías sobre películas delgadas, a fotolitografía presenta a mellor resolución fronte a calquera técnica mecánica.

Paira finalizar, quero agradecer a Beñat Odriozola e ao conselleiro de Microelectrónica do CEIT, Javier Graza.

Gai honi buruzko eduki gehiago

Elhuyarrek garatutako teknologia