Fotolitografia industria mikroelektronikoan

1992/10/01 Iza Mendia, Amaia Iturria: Elhuyar aldizkaria

Zirkuitu elektronikoen miniaturizazioan dagoen abiada azkarra, “silizio launa” izenez ezagutzen den fabrikazio-prozesuko teknologiaren ondorio da. Teknologia honen bidez eta zenbait urrats eman ondoren, siliziozko diskotan zirkuitu konplexuak ezar daitezke.

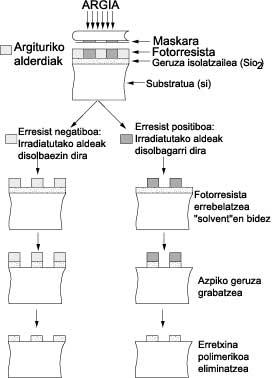

Lehenbizi, siliziozko diskoa silizio oxidozko geruza batez estaltzen da eta ondoren erreakzio fotokimikoekiko sentikorra den material polimerikoz. Oro har, material hauek erretxinak dira eta prozesu fotolitografikoan erresist izenez ezagutzen dira. Ondoren, lortu nahi den irudiaren itxura duen maskara bat diseinatzen da eta, maskara hau zeharkatzen duelarik, diskoaren gainazala argi ultramoreez edo energia handiko argiz irradiatzen da.

Fotopolimeroetan geometria bat sortu eta berau beste material bateko substraktu batera transferitzeko prozesuari, fotolitografia deitzen zaio. Prozesu hau behar adina aldiz errepika daiteke substratuaren gainean geometria bereziko geruza anitz eraiki nahi bada.

Erretxinak positibo erakoak ala negatibo erakoak izan daitezke. Positibo erakoetan irradiatutako alderdia disolbagarri bihurtzen da eta negatibo erakoetan disolbaezin. Beti ere, disolbagarri den zatia eliminatu egiten da. Erretxina izan daiteke tinta hartzen duen materiala edota berau erabil daiteke maskara bezala sakonago grabatzeko.

Polimeroan lortutako geometria, geruza isolatzailean (silizio oxidoan) eta oinarrrian (silizioan) errepikatzen da errebelatu-prozesuaren bidez. Erretxina eliminatu denean, silizio oxidoak duen pantailamendu-funtzioari esker, difusio bidezko dopaketa eragiten da taula periodikoko III. eta V. taldeetako elementu kutsatzailez, hurrenez hurren P edo N erako erdieroaleak lortzeko.

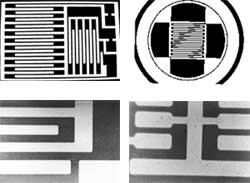

Teknika fotolitografikoa pelikula meheko (thin film) erresistentziak fabrikatzeko erabiltzen da. Erresistentzia, beste faktore batzuen artean, tenperaturaren eraginez, presioaren eraginez (efektu piezoerresistiboa) edo gasen eraginez alda daiteke. Aldaketa hauetan oinarrituz aplikazio desberdinak lor daitezke, hala nola tenperatur eta presio-mikrosentsoreak, mikrosentsore mekanikoak eta kimikoak.

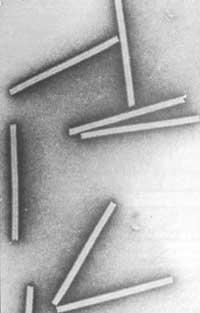

Tamaina mikrometrikoko gailu elektronikoak eraikitzeko erabilitako prozesu litografikoari, mikrolitografia deritzo.

Ondoko ataletan, geruza fin batean geometria jakin bateko definizio-prozedura zuzentzen duten zenbait parametro eta zehaztasun argitzen dira.

Maskara fotolitografikoaren fabrikazioa

Geometria jakineko elementu sentikor bat produzitu asmoz, lortu nahi den eredu bera duen gardenkia ala maskara-txantiloia behar da lehenik. Horretarako, tamaina erreala baino handiagoa duen eredua irudikatzen da eta ondoren, behar den tamainara fotografikoki erreduzitzen da. Honela lan eginez, irudiaren akatsak txikiagotu egiten dira eta gardenkiaren diseinua zehatzagoa izaten da.

Amaierako maskara beira-mota bat da, bertan irudia kromozko filme opako batez definiturik geratzen delarik.

Prozesu litografikoan txantiloi gisa erabilitako gardenkiaren kalitatea, gardentasun edo bereizmenaren arabera neurtzen da; baita alderdi opako eta gardenen dentsitate optikoaren arabera ere. Gardenkiaren alderdi opakoetako dentsitate optikoak altua izan behar du maskararen azpiko erresist fotosentikorraren esposizioa galerazteko. Irudiko ertzek oso ongi definituta egon behar dute dentsitate optikoa batetik zerora, eta alderantziz, zuzenean igaro ahal izateko. Tamalez, errealitatean alderdi opakotik gardenera igarotzean trantsizio mailakatua gertatzen da.

Lagin-prestaketa

Fotorresista (erretxina) ahalik eta ongien atxiki nahi bada, atxiki beharreko laginaren geruzak tratamendu bereziak jasan behar ditu. Horretarako leunketa, gainazal-garbiketa eta % 45 baino hezetasun txikiagoa ezinbestekoak dira.

Fotorresistaren aplikazio-teknika

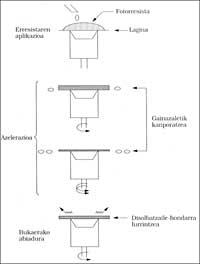

Lagina biraketa-abiadura erregulagarria duen zentrifugagailu (spinner) batean jarririk dagoela, fotorresist-geruza aplikatzen zaio. Geruza honek gainazal osoa busti eta estali behar du.

Zentrifugazio-urratsaren parametro karakteristikoak biraketa-abiadura, denbora eta fotoerretxina/disolbatzaile erlazioa dira, lodiera optimoko geruza polimerikoa eratzeko.

Geruza fineko zirkuituak grabatzeko gaur egun erabilitako fotorresisten lodierak mikra eta honen hamarren bitartekoak dira.

Geruza polimerikoa gainezarri denean, aurreberoketaren (“Prebaking”) bidez disolbatzaile-hondarrak lurrin erazi egiten dira, fotorresistaren substratuarekiko atxikipena ahul ez dadin.

Fotorresist geruzaren esposizioa

Fotorresist geruza duen substratua, maskara fotolitografikoa estu ukituz (contact printing) edo tarte txiki batez bereizturik (projection printing) egongo den gailuan argi ultramorez esponituko da.

Esposizio optimoa, esposizio-denbora, argi ultramorearen uhin-luzera eta argiaren potentziaren funtzio da, eta bukaerako emaitzek, esposizio optimoaren eta geruza polimerikoaren lodieraren artean dagoen harreman estua erakutsiko dute.

Geometrien eraketa-prozesua erresist fotosentikorrean

Batez ere zonalde ultramorean, argi-esposizioaren eraginez egitura eta disolbagarritasuna aldatzen duen konposatu organiko anitz dago. Fotorresistak argiarekiko sentikor izateaz gain, grabazio-prozesuan kimikoki nahiz fisikoki xehetuko ez diren ongi atxikitako geruza uniformeak eratzeko gai izan behar du.

Argiarekiko erantzukizunaren arabera, fotorresistak bitan sailka daitezke. Esponitutako filmearen gainazala esponitu gabekoa baino disolbagarriagoa denean, errebelatzailean irudi positiboa sortzen da.

Esponitutako gainazalaren disolbagarritasuna bi motatako erreakzio kimikoek areago dezakete.

Lehen motakoak erresist polimeroaren katea nagusia eten egiten du, polimeroaren pisu molekularra, esponitutako gainazalean, txikiagotuz. Ondorioz, kasu honetan disolbagarritasuna, pisu molekular handiena duen esponitu gabeko gainazalarena baino handiagoa da.

Bigarren motakoek, esponitutako gainazala esponitu gabekoarekiko polaritatez aldatzen dute. Era honetan ere, esponitutako gainazalaren disoluzio selektiboa lor daiteke errebelatzaile egoki batez.

Esposizioz, errebelatzailean disolbaezina den irudia sortzen denean, irudi negatiboa lortzen da. Irudi negatiboak, oro har, polimero-filmearen sareaketa eragiten duten erreakzio fotokimikoez sortzen dira. Polimero sareatuak guztiz disolbaezinak dira disolbatzaile errebelatzailean.

Fotorresistaren errebelatua eta ondorengo beroketa

Errebelatuaren ondoren, lagina disolbatzaile errebelatzailean (solvent) zenbait segundoz bustiz eta prozesua ur distilatuzko geratze-bainu batez amai eraziz lortzen da.

Errebelatutako erresist irudiak berotu egiten dira (“Postbaking”) disolbatzaile-hondarrak lurrintzeko eta ondorioz polimero-geruza erabat gogortzeko, egonkortasun kimikoa handiagotzeko eta azpiko geruzarekiko atxikipena hobetzeko.

Azpiko geruza grabatzea

Geruza mehei egindako eraso-saiakuntzak ugari dira mota guztietako materialetan. Hala ere, gutxi dira argitaratutakoak, gainerakoak laborategietako sekretu direlarik. Horregatik soluzio egokia lortu arte, kontzentrazio desberdinetan zenbait produktu berezirekin saiatzea da egin beharrekoa.

Erretxina-hondar polimerikoa eliminatzea

Polimero-geruzen disolbagarritasun-eza dela eta, azken eliminazio-prozesua ez da erraza izaten. Zailtasun-maila, fotorresist-geruzaren naturaren, lodieraren nahiz substratuaren ezaugarrien menpe dago.

Prozedura tipikoa, disolbatzaile eraginkor (stripper) berotan bustitzea da. Garbiketa prozesuaren bidez, erretxina-hondarrak eliminatu egiten dira.

Pelikula mehetan definituriko geometrien kalitatea

Prozesu fotolitografikoaren urrats desberdinak aipatu ondoren, lortu den elementuaren kalitatean erabakigarri izan diren parametroak aztertzea komeni da. Honela, pelikula mehetan grabaturiko geometrien kalitateak batez ere, maskara polimerikoaren bereizmenaren, maskara beraren marrazketa-zehaztasunaren, denboraren, tenperaturaren, grabaketa-bitarteko akats posible guztien, etab.en menpekoa da; hau da, prozesu aldagaianitza da.

Prozesu konplexu honetan, etekina jaisten duen zenbait faktore dago, hala nola partikula bidezko poluzioa eta produkzio-prozesuko akatsak; ondoriorik gabekoak batzuk eta katastrofikoak besteak.

Partikula akats-sortzaileak lau iturri nagusitatik irits daitezke diskoaren gainazalera: erresist edo erretxinaren prozesaketan erabilitako ekipamendutik, konposatu kimikoetatik, lan-gelako ingurugirotik eta pertsonal beretik.

Beraz, partikula hauek eragin ez dezaten ahalik eta oztopo gehien jarri behar zaizkie, hala nola iragazki bereziak, garbitasuna, zigarro-erretzailerik baldin badago laneko gelara sartu aurretik ahoa ongi garbitzea, makilajerik ez erabiltzea, bizar luzerik ez izatea, etab.

Gaur egun, gela garbi batek fotolitografiarako egoki izateko eduki behar dituen gutxienezko ezaugarriak honako hauek dira: airea iragazteko sistema, ingelesez HEPA (High Efficiency Particulate Air) bezala ezagutzen dena; tenperatur kontrola; hezetasun-kontrola eta argi horia.

Gainera, ur ultragarbiko sistemak, aire-dutxak, erropa berezi transpiragarriak eta zapata-zola garbitzeko lurrean atxikigarriak jartzea garrantzitsua da. Kontutan hartu behar da alde batetik, ile baten diametroa 100 µm-koa dela eta gas-hondar batena 0,5 µm-koa dela eta bestetik, gaur egun lortzen diren irudien tamaina mikraren azpikoa dela. Beraz partikulen efektu kaltegarria berehalakoa da.

Hala ere, eragozpen guzti hauen gainetik, prozesu fotolitografikoaren gaurkotasun eta finkatze industriala azpimarratu nahi dira; pelikula mehen gaineko geometrien definizioan, fotolitografiak edozein teknika mekanikoren ondoan bereizmenik onena bait du.

Amaitzeko, nire eskerrik beroenak eman nahi dizkiet Beñat Odriozolari eta CEITeko mikroelektronika-sailburu den Javier Graciari.

Gai honi buruzko eduki gehiago

Elhuyarrek garatutako teknologia