Tecnoloxía de unión de materiais composites

Nos últimos anos os composites experimentaron un gran auxe en diferentes sectores. Os metais utilizados tradicionalmente polas industrias aeronáuticas e de automoción están a ser substituídos por estes novos materiais nos seus produtos. Pero, que son os composites? Cales son as súas vantaxes?

Os composites son materiais formados por, polo menos, dúas materias diferentes: a matriz e a fibra. As funcións xerais da matriz son protexer as fibras e distribuír as tensións uniformemente. Poden ser orgánicos, metálicos ou cerámicos, pero os máis utilizados son os primeiros e neles as resinas epoxi ou poliéster. As fibras, pola súa banda, teñen a función de reforzar o composite e están orgánicas e inorgánicas. Entre as primeiras hai aramidas e entre as segundas, vidro e carbono.

Dado que as matrices e as fibras son moi variadas, as combinacións que se poden realizar con ambas son infinitas. Por iso, una das características máis importantes destes materiais é poder realizalos a medida de cada necesidade.

Doutra banda, a utilización destes materiais permite una redución total do peso da peza terminada e a obtención de pezas de xeometría relativamente complexa. Con todo, en ocasións as unións adhesivas ou mecánicas son necesarias paira obter xeometrías complexas concretas. Á hora de elixir una das dúas tecnoloxías, deberanse analizar as vantaxes e inconvenientes de cada una delas e posteriormente, aplicando a cada caso particular, realizarase unha análise da tecnoloxía seleccionada.

As unións mecánicas son moi utilizadas en metais, pero a súa aplicación en composites presenta algúns problemas: perforación de materiais, oxidación, aumento de peso e, sobre todo, una distribución de tensións non uniforme. Coas unións adhesivas, pola súa banda, a distribución das tensións durante a unión é uniforme e o incremento de peso é baixo. En canto aos composites, aínda que a técnica é relativamente nova, é hoxe máis recomendable que a unión mecánica.

A unión adhesiva consiste na realización de unións físicas e mecánicas e a definición do tipo de adhesivo a empregar, a preparación superficial das pezas, o reforzo do adhesivo e o deseño da unión.

Cada adhesivo ten un comportamento diferente baixo tensión, e ante un caso particular, as tensións que soportará a unión deberán ser analizadas paira seleccionar o adhesivo adecuado. Nalgúns casos, ademais, pode haber diferentes graos de consolidación paira o mesmo adhesivo, explicando distintos comportamentos.

Os adhesivos máis utilizados en matrices orgánicas son os estruturais, que se reforzan mediante reacción química. Os máis importantes son os poliuretanos, acrílicos estruturais, cianoacrilatos e epóxidos.

Poliuretanos

... Os dun compoñente actívanse por vía húmida ou quente e os de dous compoñentes una vez remezclados, ás veces por calor. Estes adhesivos son moi resistentes ao choque, abrasión e baixa temperatura, son moi flexibles e resistentes e apenas levan disolventes. Doutra banda, a humidade e as altas temperaturas non son moi resistentes e son lixeiramente tóxicas polo isocianato.

Acrílicos estruturais

... Están formados por dous compoñentes: o activador esténdese sobre a superficie dun substrato e o adhesivo no outro. Una vez unidos os dous fortalécese inmediatamente, obtendo una unión resistente e resistente sen necesidade de calor. Con todo, a altas temperaturas presentan perdas de resistencia, son moi combustibles e teñen un forte cheiro antes da súa consolidación.

Cianoacrilatos

... Estes refórzanse coa humidade. Ademais, as superficies dos substratos deben ser básicas. Se fose acedo, non habería reacción. Obtéñense unións moi resistentes pero non soportan os efectos da maioría das temperaturas e disolventes.

Epoxis

... O seu funcionamento é similar ao dos poliuretanos. Os dous compoñentes refórzanse una vez mesturados (a calor utilízase como aditivo) e os dun compoñente por medio da calor. Os epoxis teñen moi boas propiedades: resisten moi ben as altas temperaturas, os disolventes e a humidade, e son capaces de unir a maior parte dos materiais. Son moi ríxidos, pero hai que ter en conta que a reacción de consolidación é exotérmica e ademais poden ter problemas de almacenamento.

Para que a unión entre adhesivos e substratos sexa adecuada, o adhesivo debe mollar moi ben as superficies e paira iso é necesario que a tensión superficial do adhesivo sexa inferior á dos substratos. Doutra banda, se a superficie non é totalmente lisa, mollarase mellor.

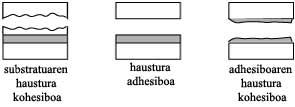

Dependendo do tipo de substrato e do seu estado superficial, una unión rompe de forma desigual someténdose a tensión: rotura cohesiva de substratos, rotura adhesiva ou rotura cohesiva do adhesivo (Figura 1).

A rotura cohesiva de substratos prodúcese polo mal estado das superficies ou pola baixa resistencia dos substratos. Cando se produce una fractura adhesiva, indícase que a unión entre o substrato e o adhesivo non é adecuada, si é necesario por mala preparación das superficies. En caso de ruptura cohesiva obtívose a maior resistencia da unión e pódese dicir que a unión cumpriu a súa función.

Para que teñan as mellores condicións, é necesario preparar as superficies dos substratos. Hai tres formas diferentes de conseguilo:

- Desengrase.

- Desengrase e abrasión.

- Desengrase e tratamento químico.

Á hora de elixir una destas tres alternativas hai que ter en conta a natureza dos substratos. Precisamente paira os composites orgánicos, o tratamento máis utilizado é o desengrase e abrasión, xa que na maioría dos casos é imposible o tratamento químico. Co desengrase elimínanse as impurezas que puidesen existir na superficie e coa abrasión obtense una superficie rugosa. Desta forma increméntase a penetración do adhesivo nos substratos. Hai que ter moito coidado coa abrasión, xa que se fose demasiado, delaminaría o substrato ou estarían as burbullas de aire.

Tras o tratamento superficial dos substratos e a aplicación do adhesivo adecuado, refórzase. Mediante este proceso, o adhesivo vólvese sólido e as condicións de consolidación (temperatura, humidade, presión, ...) dependen de cada adhesivo, xeralmente variables en función das propiedades finais que se desexan obter.

En canto ao proceso industrial, o reforzo realízase mediante fornos de secado, prensas ou autoclaves en función do tamaño e xeometría das pezas, condicións de consolidación e velocidade de produción.

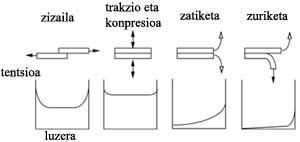

Con todo, antes de realizar a unión adhesiva hai que ter moi en conta o seu deseño e xeometría. A unión adhesiva en funcionamento pode estar sometida a diferentes tensións: compresión, tracción, cizallamiento, división e branqueo (Figura 2). Destas, a tensión de fragmentación e branqueo soporta moi mal as unións, polo que en todos os deseños débese minimizar o seu uso. Tampouco son moi convenientes as tensións de tracción. As máis resistentes son as tensións de cizalla e, sobre todo, de compresión.

A baixa resistencia á tensión de división/branqueo explícase pola concentración da tensión nos bordos da unión e pola rotura final destes puntos. Nos demais casos, a tensión distribúese máis uniformemente ao longo de todo o adhesivo e por iso son máis sustentables (Figura 2).

Simbólicamente pódese dicir que se a unión soporta 1000 kg en compresión, en cizalla serán 100 kg e só 1 kg en división/branqueo.

Tras estes conceptos, pódese afirmar que o tratamento das unións adhesivas entre composites é é específico paira cada caso. Con todo, estas conexións están a converterse nunha técnica convencional e teñen un futuro moi prometedor.

Buletina

Bidali zure helbide elektronikoa eta jaso asteroko buletina zure sarrera-ontzian