Tecnología de unión de materiales composites

1991/12/01 Markaide, Nerea | Ureta, Esther Iturria: Elhuyar aldizkaria

En los últimos años los composites han experimentado un gran auge en diferentes sectores. Los metales utilizados tradicionalmente por las industrias aeronáuticas y de automoción están siendo sustituidos por estos nuevos materiales en sus productos. Pero, ¿qué son los composites? ¿Cuáles son sus ventajas?

Los composites son materiales formados por, al menos, dos materias diferentes: la matriz y la fibra. Las funciones generales de la matriz son proteger las fibras y distribuir las tensiones uniformemente. Pueden ser orgánicos, metálicos o cerámicos, pero los más utilizados son los primeros y en ellos las resinas epoxi o poliéster. Las fibras, por su parte, tienen la función de reforzar el composite y están orgánicas e inorgánicas. Entre las primeras hay aramidas y entre las segundas, vidrio y carbono.

Dado que las matrices y las fibras son muy variadas, las combinaciones que se pueden realizar con ambas son infinitas. Por ello, una de las características más importantes de estos materiales es poder realizarlos a medida de cada necesidad.

Por otro lado, la utilización de estos materiales permite una reducción total del peso de la pieza terminada y la obtención de piezas de geometría relativamente compleja. Sin embargo, en ocasiones las uniones adhesivas o mecánicas son necesarias para obtener geometrías complejas concretas. A la hora de elegir una de las dos tecnologías, se deberán analizar las ventajas e inconvenientes de cada una de ellas y posteriormente, aplicando a cada caso particular, se realizará un análisis de la tecnología seleccionada.

Las uniones mecánicas son muy utilizadas en metales, pero su aplicación en composites presenta algunos problemas: perforación de materiales, oxidación, aumento de peso y, sobre todo, una distribución de tensiones no uniforme. Con las uniones adhesivas, por su parte, la distribución de las tensiones durante la unión es uniforme y el incremento de peso es bajo. En cuanto a los composites, aunque la técnica es relativamente nueva, es hoy más recomendable que la unión mecánica.

La unión adhesiva consiste en la realización de uniones físicas y mecánicas y la definición del tipo de adhesivo a emplear, la preparación superficial de las piezas, el refuerzo del adhesivo y el diseño de la unión.

Cada adhesivo tiene un comportamiento diferente bajo tensión, y ante un caso particular, las tensiones que soportará la unión deberán ser analizadas para seleccionar el adhesivo adecuado. En algunos casos, además, puede haber diferentes grados de consolidación para el mismo adhesivo, explicando distintos comportamientos.

Los adhesivos más utilizados en matrices orgánicas son los estructurales, que se refuerzan mediante reacción química. Los más importantes son los poliuretanos, acrílicos estructurales, cianoacrilatos y epóxidos.

Poliuretanos

... Los de un componente se activan por vía húmeda o caliente y los de dos componentes una vez remezclados, a veces por calor. Estos adhesivos son muy resistentes al choque, abrasión y baja temperatura, son muy flexibles y resistentes y apenas llevan disolventes. Por otro lado, la humedad y las altas temperaturas no son muy resistentes y son ligeramente tóxicas por el isocianato.

Acrílicos estructurales

... Están formados por dos componentes: el activador se extiende sobre la superficie de un sustrato y el adhesivo en el otro. Una vez unidos los dos se fortalece inmediatamente, obteniendo una unión resistente y resistente sin necesidad de calor. Sin embargo, a altas temperaturas presentan pérdidas de resistencia, son muy combustibles y tienen un fuerte olor antes de su consolidación.

Cianoacrilatos

... Estos se refuerzan con la humedad. Además, las superficies de los sustratos deben ser básicas. Si fuera ácido, no habría reacción. Se obtienen uniones muy resistentes pero no soportan los efectos de la mayoría de las temperaturas y disolventes.

Epoxis

... Su funcionamiento es similar al de los poliuretanos. Los dos componentes se refuerzan una vez mezclados (el calor se utiliza como aditivo) y los de un componente por medio del calor. Los epoxis tienen muy buenas propiedades: resisten muy bien las altas temperaturas, los disolventes y la humedad, y son capaces de unir la mayor parte de los materiales. Son muy rígidos, pero hay que tener en cuenta que la reacción de consolidación es exotérmica y además pueden tener problemas de almacenamiento.

Para que la unión entre adhesivos y sustratos sea adecuada, el adhesivo debe mojar muy bien las superficies y para ello es necesario que la tensión superficial del adhesivo sea inferior a la de los sustratos. Por otro lado, si la superficie no es totalmente lisa, se mojará mejor.

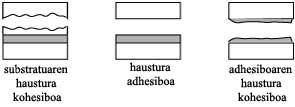

Dependiendo del tipo de sustrato y de su estado superficial, una unión se rompe de forma desigual sometiéndose a tensión: rotura cohesiva de sustratos, rotura adhesiva o rotura cohesiva del adhesivo (Figura 1).

La rotura cohesiva de sustratos se produce por el mal estado de las superficies o por la baja resistencia de los sustratos. Cuando se produce una fractura adhesiva, se indica que la unión entre el sustrato y el adhesivo no es adecuada, si es necesario por mala preparación de las superficies. En caso de ruptura cohesiva se ha obtenido la mayor resistencia de la unión y se puede decir que la unión ha cumplido su función.

Para que tengan las mejores condiciones, es necesario preparar las superficies de los sustratos. Hay tres formas diferentes de conseguirlo:

- Desengrase.

- Desengrase y abrasión.

- Desengrase y tratamiento químico.

A la hora de elegir una de estas tres alternativas hay que tener en cuenta la naturaleza de los sustratos. Precisamente para los composites orgánicos, el tratamiento más utilizado es el desengrase y abrasión, ya que en la mayoría de los casos es imposible el tratamiento químico. Con el desengrase se eliminan las impurezas que pudieran existir en la superficie y con la abrasión se obtiene una superficie rugosa. De esta forma se incrementa la penetración del adhesivo en los sustratos. Hay que tener mucho cuidado con la abrasión, ya que si fuera demasiado, delaminaría el sustrato o estarían las burbujas de aire.

Tras el tratamiento superficial de los sustratos y la aplicación del adhesivo adecuado, se refuerza. Mediante este proceso, el adhesivo se vuelve sólido y las condiciones de consolidación (temperatura, humedad, presión, ...) dependen de cada adhesivo, generalmente variables en función de las propiedades finales que se desean obtener.

En cuanto al proceso industrial, el refuerzo se realiza mediante hornos de secado, prensas o autoclaves en función del tamaño y geometría de las piezas, condiciones de consolidación y velocidad de producción.

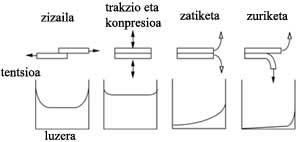

Sin embargo, antes de realizar la unión adhesiva hay que tener muy en cuenta su diseño y geometría. La unión adhesiva en funcionamiento puede estar sometida a diferentes tensiones: compresión, tracción, cizallamiento, división y blanqueo (Figura 2). De éstas, la tensión de fragmentación y blanqueo soporta muy mal las uniones, por lo que en todos los diseños se debe minimizar su uso. Tampoco son muy convenientes las tensiones de tracción. Las más resistentes son las tensiones de cizalla y, sobre todo, de compresión.

La baja resistencia a la tensión de división/blanqueo se explica por la concentración de la tensión en los bordes de la unión y por la rotura final de estos puntos. En los demás casos, la tensión se distribuye más uniformemente a lo largo de todo el adhesivo y por ello son más sostenibles (Figura 2).

Simbólicamente se puede decir que si la unión soporta 1000 kg en compresión, en cizalla serán 100 kg y sólo 1 kg en división/blanqueo.

Tras estos conceptos, se puede afirmar que el tratamiento de las uniones adhesivas entre composites es es específico para cada caso. Sin embargo, estas conexiones se están convirtiendo en una técnica convencional y tienen un futuro muy prometedor.

Gai honi buruzko eduki gehiago

Elhuyarrek garatutako teknologia