ébauche M.S. El-Aasser/b avec le professeur

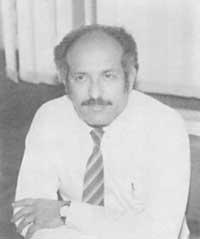

Professeur El-Aasser – Je suis né Egypton en 1942. J'ai fait mes études à Alexandrie. Puis je suis allé à l'Université Mcgill de Montréal, où j'ai fait mon doctorat de 1966 à 1972. Puis je suis allé à l'Université Lehigh de Pennsylvanie avec une bourse. En 1974, je suis entré comme professeur adjoint au département de génie chimique. Trois ans plus tard, j'ai été nommé professeur associé et il y a trois ans, je suis devenu professeur. En ce moment, je suis également directeur de l'Institut des polymères d'émulsion de Lehigh.

E.– Quels sont vos domaines de recherche intéressants?El-Aasser – Dans le vaste domaine de Latex, mon intérêt le plus particulier concerne les colloïdes, les polymères et leurs aspects de génie chimique: Je suis intéressé par la polymérisation dans son intégralité, dans la cinétique, dans la caractérisation, dans les problèmes de surfaces, dans le problème des colloïdes et dans certains domaines d'application de ces polymères, notamment dans l'industrie du revêtement, et dans l'utilisation de latex comme support de protéines dans le domaine biomédical.

E. – A la conférence du matin, il a parlé des mini-émulsions. Quelle est la différence entre les mini-émulsions et les émulsions normales ?El-Aasser– Dans les mini-émulsions, nous avons des gouttes ou des particules de petite taille, ce qui signifie que ces émulsions auront une stabilité naturelle. Les macroémulsions ont des gouttes plus grandes et lorsque les particules y sont laissées, elles déposent ou flottent en fonction de la différence de densité entre celles-ci et le milieu éjecteur. De ce point de vue, les mini-émulsions devraient fournir un système plus stable.

Cependant, l'importance du processus dans lequel les miniémulsions sont effectuées réside dans leurs utilisations potentielles, dont certaines nagent déjà et d'autres ne sont pas encore une technologie nouvelle. La capacité d'atteindre le latex qu'il n'est pas possible d'obtenir par ce type de technologie par des processus conventionnels est également importante. Par exemple, si nous voulons utiliser des polymères cellulosiques sur une couverture, vous devez dissoudre le matériau celluasique dans un solvant organique, l'appliquer plus tard et laisser le solvant s'évaporer.

D'une part, vous jetez un solvant organique, peut-être le cancérogène. D'autre part, le solvant a un coût économique, ce qui est dépensé. Cependant, la miniémulsion ne pose pas de problèmes de ce type, mais le polymère se disperse en petites gouttes ou particules dans un milieu aqueux. Les possibilités de ce processus ont déjà été vues dans différents domaines.

E.- L'année dernière, dans un journal de Saint-Sébastien, on parlait de vous dans une nouvelle intitulée "Des microsphères pour guérir la leucémie". Que pensez-vous ?

El-Aasser – Celui-ci a une relation avec les travaux que nous avons effectués sur le lanceur de la NASA. Il s'agissait de préparer des microsphères polymères, de 5-100, dans l'espace, oui, très monodisperses, qui voulaient des particules de taille similaire. Pour cela, nous avons utilisé le lanceur.

Le manque de gravité dans le lanceur nous permet de maintenir un profil plus constant. Ainsi, lorsque chaque particule grandit de petite à grande taille, elle aura un environnement similaire. Il faut noter que le système sur lequel nous travaillons a des dimensions de 10 12 particules cms 3 et que si on veut obtenir une distribution étroite de la taille, les particules doivent avoir la même température dans le processus de croissance.

Si, le long de la polymérisation, certaines particules avaient plus de chaleur que d'autres, c'est-à-dire une température supérieure, la vitesse de polymérisation des premières serait supérieure à celle de celles qui ont une température inférieure. Il est donc essentiel que toutes les particules aient un environnement similaire. Si ce processus est effectué sur le terrain, les particules ont tendance à flotter ou à s'assombrir en fonction de leur densité. Cela conduit à ce que la température à l'intérieur du réacteur ne soit pas uniforme.

Lorsque le processus est effectué dans l'espace, aucune agitation n'est nécessaire pour maintenir les particules en suspension. Cela nous permet, en outre, que les particules grandissent et qu'à leur tour on évite les coraux, puisque la cisaille est très petite. Si nous essayons de faire ce processus sur le sol, avec des particules de 10, par exemple, pour qu'il n'y ait pas de sédimentation qui nécessite une agitation très forte. Cela nous conduirait à avoir une grande cisaille, la grande cisaille provoquerait que les particules se heurtent violemment et nous obtenons des particules de mer.

E. – Comment est le processus dans l’espace ?El-Aasser.– Les plus grandes particules de graines que nous pouvons obtenir sur Terre sont gonflées avec monomère ou des antutes dans le réacteur. Le réacteur entre dans le projecteur et quand il arrive à l'espace l'astronaute allume les radiateurs et commence la polymérisation. Maintenant, il ne faut pas battre, les particules resteront sur le siège et à tout moment. Lorsque les polymères sont amenés au sol, ils sont très vitrés.

Le polystyrène à température ambiante est comme le verre, les particules ne sont pas du sable marin comme un pot rempli d'eau. Sur le vol suivant, nous utilisons ces particules comme graines. Jusqu'à présent, nous avons eu cinq voyages et dans le dernier nous avons obtenu des particules de 32, en plus d'un écart standard très étroit de 1,5%.

E.– Et sur les applications...El-Aasser.– Sur l’utilisation des particules, la première utilisation est l’étalonnage des instruments. De ce point de vue, le "National Bureau of Standards" des États-Unis a accepté et certifié comme standard primaire les particules de 10 obtenues sur un premier vol. À partir de Juin seront mis en vente pour l'étalonnage des instruments.

Cela a été le premier produit commercial qui a été obtenu dans l'espace, qui sera fabriqué dans l'espace et sera vendu à la terre. C'est certainement la clé de la commercialisation de l'espace.

Il existe de nombreuses autres utilisations de ces particules, en raison de leur uniformité et de leur taille, en se rendant dans le domaine de la recherche sur le cancer, en particulier dans le traitement de la leucémie, des travaux ont été réalisés non avec nos particules, mais avec des particules similaires. Plusieurs particules ont été préparées avec un aimant à l'intérieur, 3. Des groupes fonctionnels spécifiques ont été établis à la surface des particules. Les particules ont été traitées pour retenir un antigène à ces groupes fonctionnels.

Ces particules contenant des protéines adhésives entrent en contact avec la moelle osseuse des leucémiques, c'est-à-dire qu'il se fait passer par une colonne d'échange contenant ces particules. Une fois passé, les cellules leucémiques se joindront à la protéine spécifique. La distribution sera obtenue. Cette expérience a été réalisée dans trois ou quatre hôpitaux à travers le monde. Cependant, on sait que pour savoir si un traitement anticancer est efficace, il faut attendre quelques temps et voir si le cancer est déchiré. Nous sommes dans ce cas.

La clé de ce type d'applications est la fabrication de particules de taille différente avec une grande uniformité.

El-Aasser.– Je pense que oui. De factum NASA a fait beaucoup d'étapes dans cette direction. Il est actuellement en cours d'élaboration aux États-Unis pour la création d'équipes de recherche. Son objectif principal sera celui des processus qui, faute de gravité dans l'espace, peuvent être profités. En outre, la station spatiale pour 1990-92 sera en orbite, le lanceur sera utilisé uniquement comme camion de transport de personnes et de matériel... Et c'est en cinq ans !

Le futur existe, il y a un grand potentiel. Cependant, il faudra attendre quelques années pour voir si la possibilité devient réalité. Je pense qu'en principe ils seront des produits de grande valeur et peu de volume: cristaux métalliques spéciaux, amalgames pour semi-conducteurs, latex...

E. – Merci, monsieur le professeur.

Buletina

Bidali zure helbide elektronikoa eta jaso asteroko buletina zure sarrera-ontzian