Soudage des métaux

1986/04/01 Rodriguez Ibabe, Jose Maria Iturria: Elhuyar aldizkaria

Dans la procédure de soudage, l'état d'un matériau change (par exemple, la température), de sorte qu'il change généralement ses caractéristiques originales. Par conséquent, il est important de savoir comment la pièce est soudée, car dans de nombreux cas la rupture ultérieure de la pièce commence à l'endroit où la soudure est trouvée. Par conséquent, les contrôles de qualité des soudures sont aussi importants que les procédures de soudage.

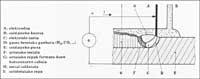

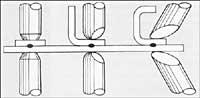

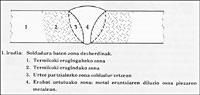

Dans la plupart des procédures de soudage, on obtient la liaison des deux pièces en fondant une partie du matériau par une source de chaleur. Parfois, un autre matériau est ajouté pour faciliter la procédure de liaison. Par conséquent, la zone de soudage n'est pas homogène et différentes parties peuvent être distinguées, comme le montre la figure 1:

Dans les zones thermiquement touchées, des changements peuvent apparaître dans la microstructure comme l'augmentation de la taille du grain, l'apparition de la structure du trempe (par refroidissement rapide), etc. Par conséquent, dans ces zones, les pièces seront plus fragiles par rapport à toute autre partie de la pièce. C'est pourquoi, du point de vue de la rupture de la pièce, les zones 2 et 3 sont les plus dangereuses.

Les systèmes de soudage diffus peuvent être regroupés en deux groupes principaux : le soudage par coulée et le soudage par pression. Dans le premier groupe, le soudage entre les deux composants nécessite la fusion et la solidification ultérieure du matériau, l'application de toute force externe a une grande importance, désirant et dans certains cas réchauffant les pièces. 1. Voici quelques exemples de chaque type de soudure.

Soudure par coulée

1. Soudage au gaz

Dans ce groupe, le soudage oxyacétylénique est le plus important et le plus connu. Dans ce système, vous obtenez facilement la source de chaleur, d'acétylène et d'oxygène:

C 2 H 2 +O 2 2CO+H 2 +106'5 Kcal

et réactions à l’air:

CO+1/2O 2+2N 2 CO 2 +2N 2 +68 Kcal H 2 +1/2O 2+2N 2 H 2 O+2N 2 +56 Kcal

La température du point d'inflammation est de 3100°C.

Comparé aux systèmes de soudage Bese, par exemple, avec des soudures d'arc, il est plus lent et difficile à contrôler, de sorte qu'en ce moment il est peu utilisé dans l'industrie.

2. Soudage par arc

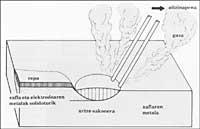

Il existe différents systèmes de soudage à l'arc, mais ils sont tous basés sur le principe que la pièce de soudage et une électrode crée un arc électrique. L'électrode est un métal avec revêtement non métallique. L'arc fonde la plaque ou le métal de soudage et l'induit. Le métal fondu, ressemblant au lac, s'éloigne de l'arc. D'autre part, l'électrode se fond en formant des gouttes qui, par action de l'arc, sont jetées à l'endroit où ils laissent les métaux fondus.

Une partie du revêtement produit une écorce de gaz lors de l'évaporation afin que le soudage ne touche pas l'air; le reste du revêtement est fondu en le mélangeant avec le métal et en ramassant la saleté génère des scories

Dans ce groupe se trouve également le soudage par arc immergé. Dans ce cas, l'électrode est composée exclusivement de métaux. Sur les bords de la pièce et au point des électrodes, la fusion se produit simultanément. Cette dernière, avec un mouvement d'avancement constant, fournit des métaux supplémentaires, tandis que l'application d'une poudre spéciale échappe à la procédure d'oxydation pendant le soudage. La figure 3 présente le schéma de ce système de soudage.

Parmi les systèmes de soudage qui sont fabriqués automatiquement, c'est à dire le plus utilisé, en particulier dans les bateaux, les bacs à pont, etc.

3. Soudure par bombardement d'électrons

Les pièces de soudage sont introduites dans une chambre à vide et par le faisceau d'électrons, la zone entourant le joint est fusionnée. Ce type de système présente quelques avantages tels que le nettoyage et le manque de procédures d'oxydation. En outre, la zone de soudage est localisée avec précision, il est donc utile dans les soudures difficiles et imperceptibles. Cependant, le soudage par bombardement d'électrons est très coûteux et limite considérablement les besoins de la chambre à vide.

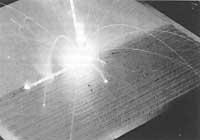

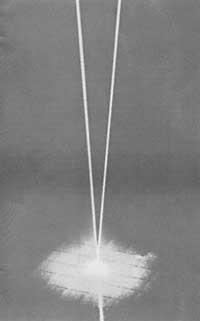

4º Soudage laser

Il est utilisé en remplacement du soudage par bombardement d'électrons. Son principal avantage est la concentration de grandes densités énergétiques dans de très petites zones, il est donc très approprié pour ce type de soudage électronique. Par exemple, le laser permet de souder des fils de 0'01 mm.

Ce système a permis d'augmenter considérablement la quantité d'automatisation et de production du soudage. De même, la qualité de la forme du soudage est si bonne que les contrôles finaux ont été réduits. Cependant, sa plus grande limitation réside dans la profondeur de soudure. Il est actuellement assez difficile de dépasser 5 mm et n'est généralement pas utilisé dans les cas où une profondeur supérieure à un millimètre est nécessaire.

Soudure sous pression

1. Soudure par explosion

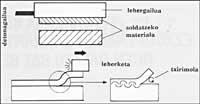

Ce type de soudage est basé sur le principe que parmi les pièces de soudage à l'aide d'une pompe, vous obtenez une explosion à grande vitesse. Pendant l'explosion, un phénomène similaire à celui de la txirimola apparaît, éliminant les particules d'oxyde de surface et provoquant une grande déformation plastique, obtenant une union totale entre les deux pièces (voir figure 4). Il est principalement utilisé dans les joints de changement de récipients sous pression et les alliages aluminium/aluminium/acier.

2. Soudure de forgeage

Dans ce cas, par la diffusion et la recristallisation des grues à travers la surface de contact, sous la combinaison d'un chauffage limité sans arriver à la pression ni au dégel, les pièces sont soudées.

Il est généralement utilisé dans les aciers inoxydables, surtout dans les cas où le soudage par fonderie est insuffisant.

3. Soudure de résistance

Bien qu'il entre dans la zone de soudage sous pression, le soudage de résistance est un système mixte de fusion et de pression. Parmi les différents types, le soudage par points est le plus connu.

L'électrode la plus utilisée est en alliage Cu-Co-Be. Ses formes sont très différentes pour répondre aux besoins de chaque cas

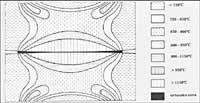

Pour souder n'importe quel acier inoxydable, le soudage par points est très approprié, puisque par ce système l'émission de chaleur est faible, puisque les propriétés inoxydables et les caractéristiques mécaniques de la microstructure ne sont pas modifiées. A titre d'exemple, la figure 6 montre la distribution en plaques d'acier doux en soudage par points.

Grâce à cette procédure, les plaques fines et moyennes (de 0'10 à 5 mm) sont soudées entre deux et trois à la fois. Si l'épaisseur des dalles est plus grande, le soudage par arc sera utilisé.

4º Soudage par ultrasons

Pour répondre aux besoins de la microélectronique, c'est-à-dire par la limitation et la petitesse des éléments à souder, de nouveaux types de soudage ont vu le jour ces dernières années. L'un d'eux est à ultrasons.

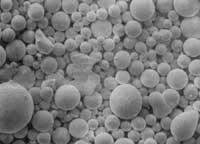

Pour souder des fils d'or et d'aluminium très petits (25 m) dans le circuit électronique sans presque se chauffer, on utilise le système suivant: par la flamme d'hydrogène on chauffe les fils jusqu'à former une boule à leurs points. Ensuite, des vibrations ultrasoniques sont appliquées en pressant la balle contre la surface du circuit. De cette façon, la température augmente jusqu'à ce que la pièce soit soudée.

Ce type de soudage est automatisé et il faut dire qu'il est très rapide. Par exemple, pour souder un filetage mince, il faut seulement 0'005 secondes.

Nous terminons ainsi cette petite présentation des systèmes de soudage. Comme déjà mentionné au début de l'article, nous ne devons pas oublier l'autre problème lié au soudage, à savoir le contrôle de qualité. Bien qu'il ne soit pas précisé ici, dans presque tous les cas (surtout dans le domaine du transport et de l'énergie nucléaire), après le soudage il faut connaître la qualité du soudage. Par conséquent, les systèmes ou techniques existants pour le contrôle de la qualité ont une grande importance.

Gai honi buruzko eduki gehiago

Elhuyarrek garatutako teknologia