Soldadura de metalls

1986/04/01 Rodriguez Ibabe, Jose Maria Iturria: Elhuyar aldizkaria

En el procediment de soldadura canvia l'estat d'un material (per exemple, la temperatura), per la qual cosa normalment també canvia les seves característiques originals. Per tant, és important saber com se solda la peça, ja que en molts casos el posterior trencament de la peça comença en el lloc on es troba la soldadura. Per això, actualment els controls de qualitat de les soldadures són tan importants com els procediments de soldadura.

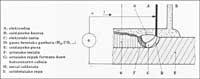

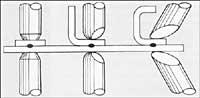

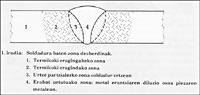

En la majoria dels procediments de soldadura s'aconsegueix la unió de les dues peces en fondre part del material mitjançant una font de calor. A vegades s'afegeix un altre material per a facilitar el procediment d'unió. En conseqüència, la zona de soldadura no és homogènia i es poden distingir diferents parts, com s'observa en la figura 1:

En les zones afectades tèrmicament poden aparèixer canvis en la microestructura com l'augment de la grandària del gra, l'aparició de l'estructura del tremp (per refredament ràpid), etc. En conseqüència, en aquestes zones les peces seran més fràgils comparant-les amb qualsevol altra part de la peça. Per això, des del punt de vista del trencament de la peça, les zones 2 i 3 són les més perilloses.

Els sistemes de soldadura difusos es poden agrupar en dos grups principals: la soldadura per fosa i la soldadura a pressió. En el primer grup, la soldadura entre els dos components requereix la fusió i solidificació posterior del material, l'aplicació de qualsevol força externa té una gran importància, desitjant i en alguns casos escalfant les peces. 1. En la taula es presenten alguns exemples de cada tipus de soldadura.

Soldadura per fosa

1. Soldadura a gas

Dins d'aquest grup, la soldadura oxiacetilènica és la més important i coneguda. En aquest sistema s'obté fàcilment la font de calor, acetilè i oxigen:

C 2 H 2 +O 2 2CO+H 2 +106'5 Kcal

i reaccions a l'aire:

CO+1/2O 2+2N 2 CO 2 +2N 2 +68 Kcal H 2 +1/2O 2+2N 2 H 2 O+2N 2 +56 Kcal

La temperatura del punt d'inflamació és de 3100 °C.

Comparat amb els sistemes de soldadura Besi, per exemple, amb les soldadures d'arc, és més lent i difícil de controlar, per la qual cosa en aquest moment és poc utilitzat en la indústria.

2. Soldadura per arc

Existeixen diferents sistemes de soldadura en arc, però tots ells es basen en el principi que entre la peça de soldadura i un elèctrode es crea un arc elèctric. L'elèctrode és un metall amb revestiment no metàl·lic. L'arc fundi la planxa o metall de soldar i l'indueix. El metall fos, en semblar-se al llac, s'allunya de l'arc. D'altra banda, l'elèctrode es fundi formant gotes que, per acció de l'arc, són llançades al lloc on deixen els metalls fosos.

Una part del recobriment produeix una escorça de gas en evaporar-se perquè la soldadura no toqui l'aire; la resta del recobriment es fundi barrejant-lo amb el metall i en recollir la brutícia genera escòria

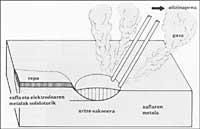

Dins d'aquest grup es troba també la soldadura per arc submergit. En aquest cas, l'elèctrode està compost exclusivament per metalls. En les vores de la peça i en el punt dels elèctrodes es produeix la fusió simultàniament. Aquesta última, amb un moviment d'avanç constant, subministra metalls addicionals, mentre que amb l'aplicació d'una pols especial s'escapa el procediment d'oxidació durant la soldadura. En la figura 3 es presenta l'esquema d'aquest sistema de soldadura.

Entre els sistemes de soldadura que es realitzen de manera automàtica, és a dir, el més utilitzat, especialment en embarcacions, cubetes per a pont, etc.

3. Soldadura per bombardeig d'electrons

Les peces de soldadura s'introdueixen en una cambra de buit i mitjançant el feix d'electrons es fundi la zona que envolta la junta. Aquest tipus de sistemes presenta alguns avantatges com la neteja i la falta de procediments d'oxidació. A més, la zona de soldadura es localitza amb precisió, per la qual cosa és útil en soldadures difícils i imperceptibles. No obstant això, la soldadura per bombardeig d'electrons és molt costosa i limita considerablement les necessitats de la cambra de buit.

4t Soldadura làser

S'utilitza en substitució de la soldadura per bombardeig d'electrons. El seu principal avantatge és la concentració de grans densitats energètiques en zones molt petites, per la qual cosa és molt apropiat per a aquesta mena de soldadura en electrònica. Per exemple, per mitjà del làser es poden soldar fils de 0'01 mm.

Aquest sistema ha permès augmentar notablement la quantitat d'automatització i producció de la soldadura. Així mateix, la qualitat de la forma de la soldadura és tan bona que s'han reduït els controls finals. No obstant això, la seva major limitació radica en la profunditat de soldadura. Actualment és bastant difícil superar els 5 mm i normalment no s'utilitza en aquells casos en els quals es requereix una profunditat superior a un mil·límetre.

Soldadura a pressió

1. Soldadura per explosió

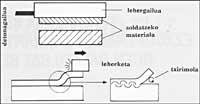

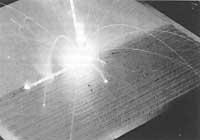

Aquest tipus de soldadura es basa en el principi que entre les peces de soldadura per mitjà d'una bomba s'obté una explosió d'alta velocitat. Durant l'explosió apareix un fenomen similar al de la txirimola, eliminant les partícules d'òxid de superfície i provocant una gran deformació plàstica, obtenint una unió total entre les dues peces (veure figura 4). S'utilitza principalment en juntes de canvi de recipients a pressió i aliatges alumini/alumini/acer.

2. Soldadura de forja

En aquest cas, mitjançant la difusió i la recristalización de les grumas a través de la superfície de contacte, sota la combinació d'una calefacció limitada sense arribar a la pressió ni al desglaç, les peces se solden.

Normalment s'utilitza en acers inoxidables, sobretot en casos en els quals la soldadura per fosa és inadequada.

3. Soldadura de resistència

Encara que entra en la zona de soldadura a pressió, la soldadura de resistència és un sistema mixt de fusió i pressió. Entre els diferents tipus, la soldadura per punts és la més coneguda.

L'elèctrode més utilitzat és d'aliatge Cu-Co-Be. Les seves formes són molt diferents per a cobrir les necessitats de cada cas

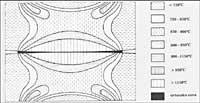

Per a soldar qualsevol acer inoxidable, la soldadura per punts és molt adequada, ja que per mitjà d'aquest sistema l'emissió de calor és baixa, ja que les propietats inoxidables i les característiques mecàniques de la microestructura no es modifiquen. A tall d'exemple, en la figura 6 es mostra la distribució en planxes d'acer dolç en soldadura per punts.

Mitjançant aquest procediment, les planxes fines i mitjanes (de 0'10 a 5 mm) se sueldan entre dos i tres alhora. Si el gruix de les planxes és major, s'utilitzarà la soldadura per arc.

4t Soldadura per ultrasons

Per a satisfer les necessitats de la microelectrònica, això és, per la limitació i petitesa dels elements a soldar, en els últims anys han aparegut nous tipus de soldadura. Un d'ells és d'ultrasons.

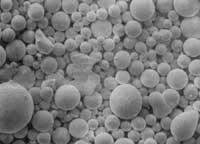

Per a soldar fils d'or i alumini molt petits ( 25 m) en el circuit electrònic sense gairebé escalfar-se, s'utilitza el següent sistema: mitjançant la flama d'hidrogen s'escalfen els fils fins a donar forma de bola als seus punts. A continuació s'apliquen vibracions ultrasòniques pressionant la bola contra la superfície del circuit. D'aquesta manera, la temperatura augmenta fins que se solda la peça.

Aquest tipus de soldadura es troba automatitzada i a més cal dir que és molt ràpida. Per exemple, per a soldar una rosca prima, es necessiten només 0'005 segons.

Finalitzem així aquesta petita presentació dels sistemes de soldadura. Com ja s'ha esmentat a l'inici de l'article, no hem d'oblidar l'altre problema relacionat amb la soldadura, és a dir, el control de qualitat. Encara que aquí no s'especifiqui, en gairebé tots els casos (sobretot en l'àmbit del transport i l'energia nuclear), després de la soldadura és necessari conèixer la qualitat de la soldadura. En conseqüència, els sistemes o tècniques existents per al control de la qualitat tenen una gran importància.

Gai honi buruzko eduki gehiago

Elhuyarrek garatutako teknologia