Recubrimientos sostenibles utilizando nanopartículas funcionales

2021/03/01 Barquero Salaberria, Aitor - POLYMAT (EHU) Iturria: Elhuyar aldizkaria

Los recubrimientos o revestimientos (pinturas, barnices, lacas, tintas…) son necesarios en la vida actual, ya que casi todas las superficies deben ser cubiertas. Sus principales funciones son la protección y decoración de la superficie [1]. Entre las superficies a proteger destacan el acero y la madera. Si el primero no se protege de la oxidación y el segundo de la atmósfera, los productos y estructuras fabricadas con estos materiales durarían muy poco, pero los recubrimientos permiten alargar durante varios años. Los recubrimientos decorativos se utilizan para hacer más atractivos los productos.

Las composiciones de los recubrimientos suelen ser muy complejas y tienen muchos componentes. Entre ellos destacan el polímero, los rellenos, los pigmentos y los aditivos. El polímero actúa como aglutinante y genera una matriz en el recubrimiento que aglutina al resto de componentes. Las propiedades mecánicas, el brillo y la capacidad barrera dependen del polímero, que es el componente analizado en este trabajo. Antes de que el recubrimiento o la pintura se seque, todos los componentes están dispersos en una fase continua líquida que puede ser un disolvente orgánico o agua.

Aunque inicialmente los recubrimientos se han comercializado en disolventes orgánicos [2], en las últimas décadas el mercado se está desplazando hacia recubrimientos basados en el agua. La principal desventaja de estos primeros recubrimientos es la emisión al medio de compuestos orgánicos volátiles (COVs). Los COVs son disolventes de bajo punto de ebullición como acetona, acetato de etilo e hidrocarburos alifáticos. Tienen mal olor, muchos son tóxicos, aumentan el efecto invernadero y aumentan el cambio climático. Por otra parte, en los recubrimientos basados en el agua, la fase continua es el agua, por lo que los productos tienen (o no) bajos contenidos de COVs. Esto hace que los productos sean más seguros, baratos y fáciles de usar.

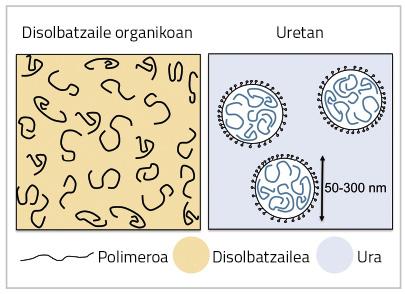

Aunque son más convenientes con el entorno, los recubrimientos basados en el agua tienen sus limitaciones. En este tipo de sistemas el polímero no está disuelto sino en una dispersión coloidal (ver figura 1). Para mantener la estabilidad de la dispersión es necesario utilizar emulsificantes o estabilizadores poliméricos que aumentan la sensibilidad al recubrimiento final.

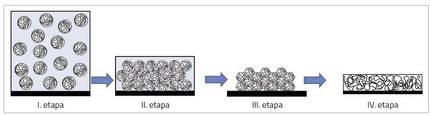

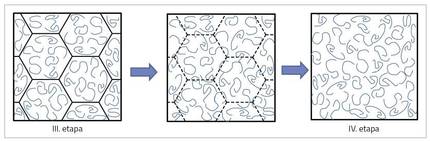

El proceso de obtención de una película a partir de una dispersión acuosa es complejo y consta de cuatro etapas o situaciones, tal y como se muestra en la Figura 2. Al inicio del proceso (etapa I) las partículas de polímero están dispersas en el agua. A medida que el agua se evapora, las partículas se van acercando, tocándolas entre sí y formando una estructura compacta, intercalando agua (II. etapa). Cuando el agua sigue evaporándose, si las partículas son bastante blandas, comienzan a deformarse formando estructuras hexagonales (III. etapa). A continuación, las cadenas situadas en partículas deformadas se expanden entre sí, atrasándolas entre sí, obteniendo el film continuo (IV. etapa) [3].

Para que el recubrimiento tenga buenas propiedades es necesario que la película esté muy bien formada y que haya menos errores. Por ello, es imprescindible III. y IV. desarrollar adecuadamente la transición entre etapas. La formación de matices es más sencilla cuando la movilidad de las cadenas de polímeros es elevada. El problema es que la movilidad de las cadenas está muy relacionada con la dureza del polímero, y en general, a medida que aumenta la movilidad de las cadenas, el polímero es más blando. Esto supone un gran reto conseguir películas de buena calidad pero con una buena dureza a partir de dispersiones acuáticas.

Para hacer frente a estos límites existen diversas opciones, como la incorporación de funcionalidades adicionales al polímero. Por ejemplo, la penetración de cadenas de polímeros mejora las propiedades mecánicas del recubrimiento, así como la resistencia a disolventes, agua y abrasión. La química de penetración de polímeros ya es conocida [4], pero hay que tener en cuenta que no es fácil obtener la película a partir de una dispersión de polímeros ya enrejada, ya que la penetración también evita la movilidad de las cadenas. Por ello, la única posibilidad es que la penetración se produzca durante o después de la formación fílmica.

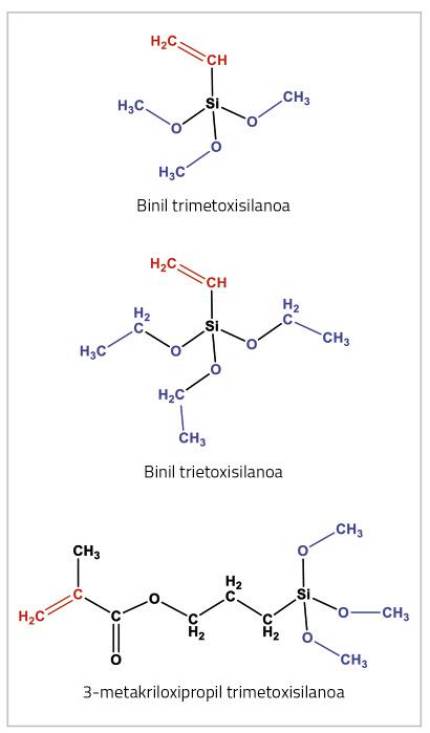

Son varias las estrategias que se pueden utilizar para alcanzar este objetivo. En este trabajo se ha investigado el uso de alcoxisilanos monómeros. Estos monómeros son especiales porque tienen dos tipos de funcionalidades o grupos reactivos. Por un lado, presentan un doble enlace que puede participar en la polimerización por radical libre, representado en rojo en las estructuras indicadas en la figura 4. Este grupo les capacita para reaccionar con el resto de monómeros que formarán la cadena de polímero, formando cadenas funcionalizadas como las mostradas en la figura 5 (a).

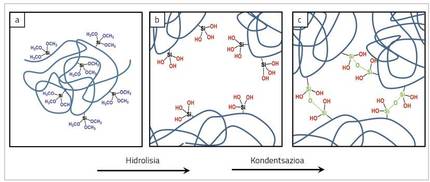

Por otro lado, hay tres grupos de alcohol representados en azul en la figura 4. Los grupos alcoxi pueden reaccionar con el agua del medio mediante reacciones llamadas hidrólisis [5]. En el caso de los trialcoxisilanos, al existir tres grupos de alcohol por molécula, pueden reaccionar con 3 moléculas de agua. Como consecuencia de esta reacción, los grupos de alcohol que forman parte de la cadena se convierten en grupos de silanol (grupos -OH) unidos al silicio, que se muestran en rojo en la figura 5 (b).

Los grupos de silanol de reciente creación son capaces de reaccionar entre sí mediante reacciones llamadas condensaciones. Como consecuencia de la reacción de condensación se libera una molécula de agua al medio y se unen los dos grupos de silanol formando enlaces denominados siloxanos. Como el silano forma parte de la cadena de polímeros, esta reacción hace que las cadenas queden unidas entre sí, tal y como muestra la figura 5 (c) en verde.

Tras las reacciones de condensación, las cadenas de polímeros ya no estarán sueltas, sino en la estructura de la red. Entre las características de los polímeros enrejados es importante que los disolventes no sean capaces de distribuir las cadenas que forman la red. Por tanto, para cuantificar la eficacia de las reacciones de penetración es muy conveniente conocer qué fracción del polímero no se disuelve. El análisis de la solubilidad puede realizarse de forma cualitativa, sumergiendo la película de polímero en el disolvente y analizando si se disuelve o no, tal y como se muestra en la Figura 6. Pero no sólo eso, la extracción permite medir de forma cuantitativa el porcentaje de polímero disuelto. La fracción de polímero que queda sin disolver se denomina contenido en gel. Si el silano es muy efectivo, el grado de penetración será mayor y por tanto el contenido en gel.

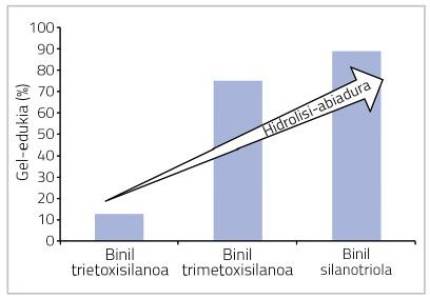

La hidrólisis es un paso indispensable para que posteriormente se produzcan reacciones de condensación y por tanto penetraciones. Por ello, a medida que el alcohol silencioso se hidroliza, se van formando más grupos con capacidad de penetración. En otras palabras, cuando el nivel de hidrólisis del silano es mayor, la capacidad de penetración del polímero también será mayor. No todos los alcoxisilanos se hidrolizan a la misma velocidad y, según la estructura química del grupo alcohólico, la reacción es más rápida o más lenta. En general, cuanto mayor es el tamaño del grupo de alcohol, más lento es la hidrólisis.

En este trabajo se ha observado que cuando se utiliza silano con hidrólisis lenta se obtienen pequeños contenidos de gel, mientras que cuando se utiliza silano con velocidad de hidrólisis rápida se obtienen altos contenidos de gel. Es más, si se utiliza silano hidrolizado desde el principio (vinilo silanotriola), el contenido en gel es aún mayor, tal y como muestra el gráfico de la figura 7.

Sin embargo, el uso de alcoholes tiene más retos. El silano confiere al polímero una capacidad adicional (y quizás no deseable). En los sistemas convencionales, una vez extraídos del reactor, las propiedades del polímero no varían con el tiempo, pero esto no ocurre en las dispersiones acuosas de polímeros modificados con silano. Debido a la presencia de agua, las reacciones de hidrólisis también pueden producirse durante el almacenamiento del polímero y, una vez que se han formado los grupos de silanol, pueden empezar a producirse reacciones de condensación en estado de dispersión antes del secado de la película. Esto significa que con el tiempo la estructura del polímero en dispersión irá variando durante el almacenamiento y, por tanto, las propiedades de la película irán cambiando.

Esta evolución se ha estudiado midiendo las propiedades mecánicas de la película seca. Se ha observado que, en principio, a medida que transcurre el tiempo de almacenamiento de la dispersión polimérica, se obtiene una película con mejores propiedades mecánicas, ya que al avanzar las reacciones de hidrólisis y condensación se consigue un nivel de penetración más alto. Sin embargo, a partir de cierto tiempo de almacenamiento el polímero ya está muy enrejado en estado de dispersión y, como se ha dicho al principio, de las dispersiones de polímero enrejadas no se pueden obtener películas de buena calidad. Como consecuencia, las propiedades mecánicas disminuyen.

Pero no todas son malas noticias. De hecho, la velocidad de las reacciones de hidrólisis y condensación puede controlarse modificando el pH del medio. Cuando el pH está próximo al 7, las reacciones de hidrólisis y condensación son muy lentas, por lo que el polímero no presenta una evolución significativa. Sin embargo, la acidificación o basificación del pH acelera las reacciones. Esto permite, mediante la selección de silanos monómeros y pH adecuados, ajustar el tiempo de disponibilidad del recubrimiento y obtener la máxima eficiencia del silano.

La lucha contra el efecto invernadero y el cambio climático es un reto para toda la sociedad y las soluciones deben venir de todos los sectores de la tecnología. Aunque en principio no parece, los recubrimientos tienen una importancia capital, ya que al alargar la supervivencia de las estructuras reducen la explotación de los recursos naturales. En este campo, los monómeros de alcohol silencioso ofrecen una oportunidad única para sustituir los recubrimientos utilizados actualmente (o en desarrollo) por nuevos recubrimientos sostenibles basados en el agua, que mejoran sus propiedades y reducen el uso de disolventes.

Referencias

Trabajo presentado a los premios CAF-Elhuyar.

Gai honi buruzko eduki gehiago

Elhuyarrek garatutako teknologia