Analyse du vieillissement des composites

2023/12/05 Rubén Seoane Rivero - seoane@gaiker.esGAIKER (BRTA), Konposite Jasangarriak eta Polimero Funtzionalak Saila | Koldo Gondra Zubieta - gondra@gaiker.esGAIKER (BRTA), Konposite Jasangarriak eta Polimero Funtzionalak Saila Iturria: Elhuyar aldizkaria

L'utilisation de matériaux composites renforcés de fibre de verre est de plus en plus fréquente dans le remplacement de matériaux conventionnels. Il faut tenir compte de l'augmentation des exigences dans des secteurs industriels comme la durabilité et la résistance chimique. Ce travail présente donc la conception de composites renforcés de fibre de verre et la caractérisation du vieillissement de surface.

Les matériaux composites présentent des caractéristiques très intéressantes: faible densité, faible coût de production, propriétés mécaniques spécifiques, résistance à la corrosion, stabilité dimensionnelle contre les agents chimiques ou physiques et de bons isolants électriques et magnétiques[1,2,3,4]. Elles peuvent être trouvées dans différents secteurs, mais il convient de noter que le secteur de la construction est le plus important sur le marché européen, puisque le pourcentage de production de matériaux composites dans ce secteur a doublé entre les années 90 [5] et aujourd’hui [6]. Dans le secteur des transports, le taux élevé de production, qui comprend des secteurs tels que l’automobile et l’aéronautique, est également souligné.

Cet article analyse le comportement mécanique des composites renforcés en fibre de verre BMC (Bulk Moulding Compounds) et la qualité esthétique de la surface du matériau dans des conditions qui peuvent se produire dans des environnements corrosifs ou extérieurs. Au cours des dernières années, l'utilisation de BMC dans des applications extérieures a acquis une importance particulière, il est donc nécessaire de connaître l'influence des facteurs environnementaux et, en particulier, l'influence des rayons UV provenant de la lumière du soleil, de l'humidité ou de l'exposition à des substances corrosives.

Pour analyser les propriétés des BMC, différentes formulations de matériaux ont été fabriquées, variant certains de leurs composants: résine, additif thermoplastique, remplissage et pigmento.El matériau a été formé par la méthode de moulage par compression. Des éprouvettes d'essai ont été usinées pour les essais de flexion, de traction, de couleur et de luminosité. Les résultats obtenus ont été traités statistiquement par la méthode ANOVA en utilisant le logiciel Minitab 9.1. Cette analyse statistique a permis de tirer des conclusions sur la relation entre les composants de BMC et les caractéristiques mécaniques et esthétiques du matériau, ainsi que de détecter d'éventuelles interactions entre les composants de BMC.

Au total, 32 formulations différentes ont été analysées avec 4 résines différentes (orthophtalique, vinylester, maléique et isophtalique), deux additifs (polystyrène et acétate de polyvinyle), deux charges (alumine hydratée et carbonate de calcium) et, finalement, deux types de pigments (dioxyde de titane). Ces matières premières ont été fournies par des partenaires industriels et les accords de confidentialité empêchent de connaître la composition exacte de ces composants.

Les traitements de vieillissement réalisés sont basés sur la norme UNE; traitements chimiques UNE 53316:2012 et exposition aux rayons UV UNE EN ISO 4892-3: Réalisé selon la norme 2016. Pour les propriétés mécaniques, des essais de flexion ont été effectués (ISO 14125:1998/A1: 2011), essais de traction (UNE-EN ISO 527-4: 1997), essais de dureté Barcol (UNE 53270), mesures de couleur (UNE EN ISO 11664-1: 2011), mesures de brillance (UNE-EN ISO 2813:1999) et contenu de remplissage de composés (UNE EN ISO 1172).

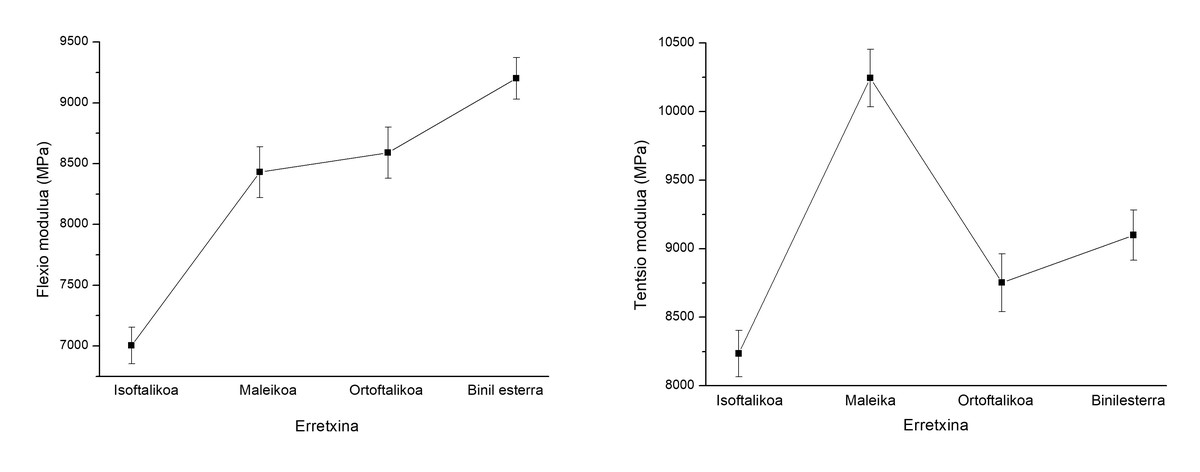

La figure 1 montre clairement que le type de résine est le facteur le plus déterminant dans les variations du module moyen de flexion. Il souligne la faible valeur de la résine isophtalique (environ 7 PG) et la haute valeur de la résine vinylester (supérieure à 9 PG). Ces résultats sont basés sur les informations fournies par d’autres auteurs, qui montrent également le même ordre dans les valeurs du module de flexion (mais à une magnitude différente) entre résines isophtaliques, orthophtaliques et vinylester [6].

En ce qui concerne le module de traction, la résine maléique présente une rigidité beaucoup plus grande que les autres résines (supérieure à 10 PG), comme le montre la figure 1. Cette différence de résistance à la traction entre résines orthophtaliques et isophtaliques a été communiquée par d’autres auteurs [7].

En outre, l’importance du type de résine est soulignée dans les valeurs de dureté et, dans une moindre mesure, dans les types de charge et d’additifs. La résine maléique fournit les valeurs de dureté Barcol les plus élevées (plus de 45), tandis que la résine isophtalique a une valeur de dureté d'environ 36 Barcol, ce qui en fait une résine plus molle. On sait que la résine de vinylester, hybride entre polyester et époxy, a des valeurs supérieures aux résines orthophtaliques et à l'isoftapla6. Pour les charges, l’alumine présente des valeurs de dureté supérieures à celles obtenues avec du carbonate de calcium. Ces résultats étaient attendus parce que le carbonate de calcium est un matériau souple [8]. Le type d'additif affecte également les résultats de dureté Barcol, car avec PVAc on obtient de meilleurs résultats.

En outre, comme prévu, le vieillissement acide réduit les propriétés mécaniques du matériau, notamment après l’expansion d’ions H+ en solution acide vers la surface de la fibre de verre [9]. Les résines, les charges, les additifs et les renforts contiennent un grand nombre d’éléments solubles dans l’acide sulfurique qui, en entrant en contact avec lui, peuvent être lixiviés et libérés de la matrice et provoquer la dégradation de la BMC. Le carbonate de calcium est la pire exposition à l'acide. Cependant, son utilisation offre de meilleurs résultats de rigidité. Malgré l'agression chimique, l'utilisation de l'alumine reste très bénéfique pour la dureté du matériau, car une différence dans l'unité de dureté de 10 Barcol par rapport au carbonate de calcium a été obtenue.

Le rayonnement ultraviolet (UV) provenant de la lumière du soleil ou d'autres sources peut entraîner une dégradation des matériaux polymères, modifiant le poids moléculaire et la structure réticulaire. Cette dégradation ou vieillissement est généralement attribuée au mécanisme de la photooxydation. Dans de longues chaînes polymères, ce rayonnement provoque la rupture des liaisons carbone-carbone pour former du vinyle, du méthyle et de l’aldéhyde, donnant au matériau une couleur jaunâtre [10].

Le principal effet du rayonnement UV est l'obscurité de la surface des composites, bien que dans la plupart des cas le rayonnement long provoque une altération des propriétés mécaniques[11,12]. Dans le cas du changement de couleur, deux facteurs influent particulièrement sur les résultats: le type de résine et le type de remplissage. Il convient de noter que la résine orthophtalique est la moins nocive par la dégradation UV, mais aussi la bonne réponse des résines maléiques et isophtaliques au rayonnement UV. En ce qui concerne les charges, le carbonate de calcium est moins nocif que l'alumine.

En ce qui concerne la brillance, le seul facteur significatif après exposition aux UV est le type de résine. Dans ce cas, les résines maléiques et isophtaliques sont les plus endommagées esthétiquement[13]. L'influence du rayonnement UV sur les formulations BMC est indiquée dans la figure 2.

Cet article analyse les principales propriétés mécaniques et esthétiques des composites BMC après le vieillissement chimique et les rayonnements UV. Les conclusions de cette étude sont les suivantes :

- La résine vinylester a de meilleures propriétés mécaniques que les résines orthophtaliques et isophtaliques.

- Le remplissage en aluminium est plus adapté que le remplissage en carbonate de calcium pour des applications nécessitant une rigidité et une dureté élevées par rapport à la flexion.

- Les valeurs de dureté les plus élevées sont obtenues avec de la résine maléique, du supplément d'acétate de polyvinyle et de l'alumine de remplissage.

- En ce qui concerne les aspects esthétiques (couleur et luminosité), il est généralement observé que les attaques affectent moins les résines orthophtalaliques que la résine vinylester.

Enfin, il convient de noter que le travail réalisé est une excellente analyse pour un large éventail d'applications qui permet de sélectionner la meilleure formulation BMC pour les revêtements protecteurs pour les secteurs de l'automobile, de l'électricité et de la construction, entre autres.

Bibliographie

1 Rosca, V.N., Abdulrahman, A.S., Zubairu, P.T., Isezuo, S.L., Abdulrahman, M.A. et Onuoha, D.C. 2014. « Prospects and Challenges of Composites in a Developing Country ». ARPN Journal of Engineering and Applied Sciences. 1070-1075.

2 López, F.S., Ferrer, C., Salvador, M.D. et Ami, V. 2002 “Flexural Characteristics of Sunlight-Aged Polyester Composites: Influence of Processing Protecteurs ». Journal of Testing and Evaluation. 30. 20-26.

3 Ilhan, R. et Feyzullahoglu, E. 2021 “Investigation of adhesive wear properties of glass fiber reinforced polyester composites having different chemical compositions”. Journal of Engineering Tribology. 236. 156-173.

4 Winkler, M. 1990. “Automotive Under-the-Hood Applications in Vinyl Ester Resin SMC/BMC”. Journal of Materials and Manufacturing. 99. 675-690.

5 Witten, E. et Mathes, V. 2020 The Market for Glass Fibre Reinforced Plastics (GRP) in 2020: Market developments, trends, outlook et challenges. AVC.

6 à Zweb, C.H. et Beaumont, P. 2017 “Comprehensive Composite Materials II”. 2. 360-400

7 Middleton, B. 2015 “Design and Manufacture of Plastic Components for Multifunctionality”. William Andrew. 1. 53-101.

8 Miravete, A. – Votre technologie et vos développements récents. » Miravete. March 2019. Vol.1. p.12-26.

9 Sahin, Ö.S., Akdemir, A., Avci, A. et Gemi, L. 2008 “Fatigue Crack Growth Behavior of Filament Wound Composite Pipes in Corrosive Environment”. Journal of Reinforced Plastics and Composites. 28. 2957-2970

10 Segovia, F., Ferrer, C., Salvador, M.D. et Amigó, V. 2000. “Influence of processing on mechanical characteristics of sunlight aged polyester fibre composites”. Polymer Dégradation and Stability.71.179-184.

11 Peters, S.T. 2018 “Handbook of Composites”. Springer, Boston, MA... 2.

12 Barczewski, M. et Matykiewicz, D. 2016 “Application of waste bulk moulded composite (BMC) as a filler for isotactic polypropylene composites” J. Adv. Rés. 7. 373-380.

13 Matykiewicz, D. et Barczewski, M. 2015 “Morphology and thermomechanical properties of epoxy composites highly filled with waste bulk molding compounds (BMC)” J. Polym. Eng. 35, 805-811

Gai honi buruzko eduki gehiago

Elhuyarrek garatutako teknologia