Salon de machine-outil à Bilbao

1986/10/01 Aizpurua Sarasola, Joxerra Iturria: Elhuyar aldizkaria

Exposants européens un an de plus

Comme d'habitude, cette Biennale de Machine Outil comptera des participants de toute l'Espagne. Des entreprises d'Allemagne, d'Autriche, de France, d'Italie, du Portugal, de Suisse, de Chine et de Belgique arriveront de l'étranger.

Les secteurs concernés seront : machines de démarrage des matériaux et déformation des matériaux, accessoires pour machines-outils, outils pour machines, dispositifs de mesure et de contrôle, CAD-CAM, équipements électrico-électroniques, robots industriels, systèmes flexibles, etc...

Dans la journée de cette année soulignent les nouveautés qui exposeront certains des exposants. Butées corrigées par commande numérique pour cisailles et plieuses, système de palpeurs avec transmission infrarouge, générateurs supplémentaires et absolus, système de changement rapide d'outils, éléments d'automatisation, convoyeurs de bandes, équipement de coupe automatique, machines spéciales de tronçonnage pour profilés de grande section, scies à ruban, fraises rotatives en métal dur, outils manuels, tôles et tubes perforateurs, machine de pliage automatique de lignes, etc.

Amélioration du secteur

Le succès de cette édition de la machine-outil coïncide avec l'amélioration de la situation mondiale, en particulier de l'exportation. En 1985, par exemple, l'exportation a augmenté de 41,5% par rapport à l'année précédente. L'augmentation des prix était de 9%, donc la croissance réelle de l'exportation était de 30%.

Une étude réalisée par un consultant espagnol sur le secteur de la machine-outil fait référence à l'importance stratégique du pays, le bon résultat de la balance commerciale réalisée en 1985, la clientèle internationale, le potentiel technologique, la réponse rapide que demandent les nouvelles technologies, la grande variété d'offres et la faible dépendance technologique de l'extérieur.

De même, la reprise de l'activité du secteur, l'incorporation à la CE, l'augmentation des exportations, la technification de l'enseignement, la planification et la meilleure régulation des achats à réaliser par l'État espagnol et les initiatives communes sont les travaux à réaliser dans les années à venir. Enfin, il convient de souligner le travail effectué par l'Association des fabricants de machines, qui pousse des actions au profit de la machine-outil.

Parcourir l'historique

Début de l'histoire de la coupe des métaux, XVIII. Il doit être situé dans la seconde moitié du XXe siècle. Avant cette époque, il n'y avait pas de machine-outil. En lisant ce que dit l'ingénieur anglais Richard Reynolds en octobre 1760 dans un petit morceau écrit dans son journal, vous pourrez connaître les problèmes d'alors. Reynolds voulait former un cylindre pour une machine à vapeur. Le cylindre en laiton fondu avait une longueur de 9 pieds et son diamètre intérieur était de 28 doigts. Il disait:

"Si deux planches de pin sont correctement préparés comme support du cylindre, un plomb a fondu une masse de plomb de 300 livres, qui a été versé au cylindre formé par des bois épais de la même manière que la circonférence et donc une formation rapide de la masse. Puis, ils ont amarré les cordes par deux barres de fer adaptées à la zone de la masse, avec le cylindre recouvert de poudre d'émeri et d'huile. Tirant sur chaque corde six hommes légers et forts ont tiré la masse jusqu'à ce qu'une bonne finition de surface. Finalement, en tournant un peu le cylindre a procédé au polissage et le résultat obtenu m'a beaucoup réjoui."

En 1776, James Watt a obtenu la première machine à vapeur avec de grands défauts et l'un des plus grands inconvénients dans la production de la machine a été l'usinage intérieur du cylindre en fonte. Son premier cylindre était en feuille, mais il n'a pas été atteint une bonne étanchéité. Les méthodes utilisées pour réduire la moisissure entre le cylindre et le piston, telles que les tissus, les cuirs et les graisses, ont échoué.

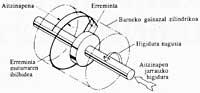

Ce problème a été surmonté par John Wilkinson quand il a inventé la machine à mandriner. Cette machine était un outil de coupe monté sur une barre de mandrinage. La barre, en tournant, était réalisée à travers le cylindre, obtenant ainsi une surface cylindrique. (Voir figure 1). C'était la première machine-outil et avec elle James Watt a triomphé avec la machine à vapeur.

Le début de la coupe de métal que nous connaissons actuellement est basé sur la machine-outil mentionnée ci-dessus. On peut dire qu'ils constituent la base de l'industrie actuelle et c'est l'essence de la plupart des produits de notre société.

Caractéristiques des machines-outils

L'objectif principal poursuivi avec les machines-outils est:

" Avec les bons mouvements entre l'outil et la pièce, créer la surface nécessaire "

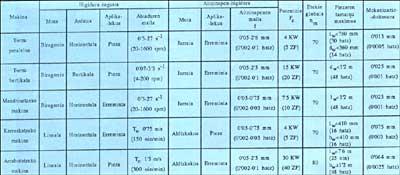

Les tranchants de l'outil soulèvent la couche de matériau de la pièce. Ce matériau est appelé copeau. Les surfaces les plus faciles à créer sont launes et cylindriques. Par exemple, si un outil se déplace en arrière et en avant sur une ligne droite et que la pièce sous l'outil est orientée vers l'outil, une surface lisse est créée. De même, si l'avance de l'outil est parallèle à l'axe de rotation de la pièce, une surface cylindrique peut être générée. En général, une machine-outil pour métaux doit fournir deux types de mouvement: le principal et l'avance.

Le mouvement principal est fourni par la machine pour générer un mouvement relatif entre l'outil et la pièce, de sorte que la face de l'outil atteigne la pièce. Normalement, la majeure partie de la puissance totale requise dans les opérations d'usinage est utilisée pour le mouvement principal.

La machine-outil et la pièce peuvent faire l'objet d'un mouvement d'avancement et l'extraction de copeaux avec le mouvement principal permet d'obtenir une surface mécanisée avec les caractéristiques géométriques requises.

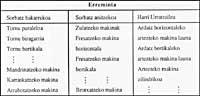

Les machines-outils peuvent être divisées en trois groupes en fonction de l'utilisation d'outils à simple tranchant ou plusieurs, ou de la pierre abrasive.

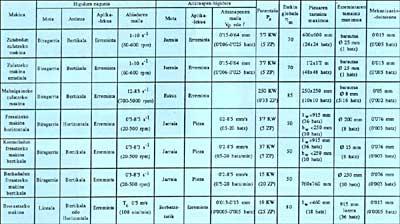

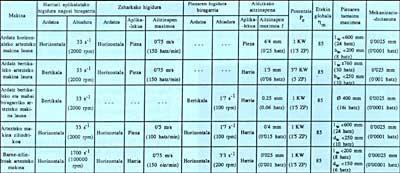

QUELQUES PRODUITS A EXPOSER AU SALON ARRASATE, S.COOP  Cette société présentera à la Biennale une installation de pointe : un centre d'emboutissage flexible. Grâce à ce centre, vous pouvez obtenir les bonus suivants:

Ce centre d'emboutissage flexible comprend six éléments :

Les caractéristiques mécaniques de la presse sont:

Cette ligne se compose des machines suivantes:

(Ne pas porter cette ligne à la Foire d'échantillons pour ne pas allonger trop le stand)

PROCHAINEMENT  Parmi les produits présentés par cette société se distinguent les suivants.

Les caractéristiques de ce contrôle sont les suivantes:

Les caractéristiques de ce contrôle sont les suivantes:

|

Gai honi buruzko eduki gehiago

Elhuyarrek garatutako teknologia