Análise do envellecemento dos composites

2023/12/05 Rubén Seoane Rivero - seoane@gaiker.esGAIKER (BRTA), Konposite Jasangarriak eta Polimero Funtzionalak Saila | Koldo Gondra Zubieta - gondra@gaiker.esGAIKER (BRTA), Konposite Jasangarriak eta Polimero Funtzionalak Saila Iturria: Elhuyar aldizkaria

O uso de materiais composites reforzados con fibra de vidro é cada vez máis frecuente na substitución de materiais convencionais. Hai que ter en conta o aumento das esixencias en sectores industriais como a sustentabilidade e a resistencia química. Por iso, neste traballo preséntase o deseño de composites reforzados con fibra de vidro e a caracterización do envellecemento superficial.

Os materiais compostos presentan características moi interesantes: baixa densidade, baixo custo de produción, propiedades mecánicas específicas, resistencia á corrosión, estabilidade dimensional fronte a axentes químicos ou físicos e bos illantes eléctricos e magnéticos[1,2,3,4]. Pódense atopar en diversos sectores, pero cabe destacar que no mercado europeo o sector da construción é o que maior porcentaxe de produción presenta, xa que a porcentaxe de produción de materiais composites neste sector duplicouse desde os anos 90 [5] até a actualidade [6]. No sector do transporte tamén destaca a alta porcentaxe de produción, que inclúe áreas como a automoción e a aeronáutica.

Neste artigo analízase o comportamento mecánico dos composites reforzados con fibra de vidro BMC (Bulk Moulding Compounds) e a calidade estética da superficie do material en condicións que poden producirse en contornas corrosivas ou ao aire libre. Nos últimos anos, o uso de BMC en aplicacións externas adquiriu especial relevancia, polo que é necesario coñecer a influencia dos factores ambientais e, en concreto, a influencia da radiación UV procedente da luz solar, a humidade ou a exposición a sustancias corrosivas.

Para analizar as propiedades dos BMC fabricáronse diferentes formulacións de materiais, variando algúns dos seus compoñentes: resina, aditivo termoplástico, recheo e pigmento.O material conformouse polo método de moldeo por compresión. Mecanizáronse probetas de ensaio para ensaios de flexión, tracción, cor e brillo. Os resultados obtidos foron tratados estatisticamente polo método ANOVA utilizando o software Minitab 9.1. Esta análise estadística ha permitida extraer conclusións sobre a relación entre os compoñentes de BMC e as características mecánicas e estéticas do material, así como detectar posibles interaccións entre os compoñentes de BMC.

En total analizáronse 32 formulacións diferentes con 4 resinas diferentes (ortoftálica, vinilester, maleica e isoftálica), dous aditivos (poliestireno e acetato de polivinilo), dous recheos (alúmina hidratada e carbonato cálcico) e, finalmente, dous tipos de pigmentos (dióxido de titanio). Estas materias primas foron fornecidas por socios industriais e os acordos de confidencialidade impiden coñecer a composición exacta destes compoñentes.

Os tratamentos de envellecemento realizados baseáronse na normativa UNE; tratamentos químicos UNE 53316:2012 e exposición a radiación UV UNE NISO 4892-3: Realizadas segundo a norma 2016. No caso das propiedades mecánicas realizáronse ensaios de flexión (ISO 14125:1998/A1: 2011), ensaios de tracción (UNE-NISO 527-4: 1997), Ensaios de dureza Barcol (UNE 53270), medicións de cor (UNE NISO 11664-1: 2011), medidas de brillo (UNE-NISO 2813:1999) e contido de recheo de compostos (UNE NISO 1172).

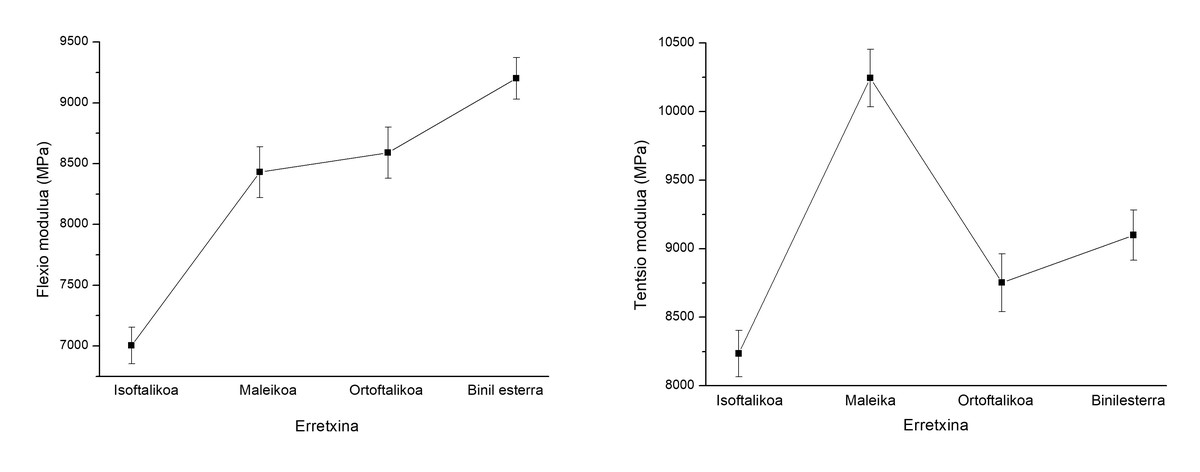

A Figura 1 mostra claramente que o tipo de resina é o factor máis determinante nas variacións do módulo medio de flexión. Destaca o baixo valor da resina isoftálica (uns 7 PG) e o alto valor da resina vinilester (superior a 9 PG). Estes resultados baséanse na información facilitada por outros autores, que tamén mostran o mesmo orde nos valores do módulo de flexión (pero en diferente magnitude) entre resinas isoftálicas, ortoftálicas e vinilester [6].

En canto ao módulo de tracción, a resina maleica presenta unha rixidez moito maior que o resto de resinas (superior a 10 PG), tal e como se aprecia na Figura 1. Esta diferenza de resistencia á tracción entre resinas ortoftálicas e isoftálicas foi comunicada por outros autores [7].

Ademais, ponse de manifesto a importancia do tipo de resina nos valores de dureza e, en menor medida, nos tipos de carga e aditivos. A resina maleica proporciona os valores de dureza Barcol máis elevados (máis de 45), mentres que a resina isoftálica ten un valor de dureza de aproximadamente 36 Barcol, o que a converte nunha resina máis branda. Sábese que a resina de vinilester, ao ser híbrida entre poliéster e epoxi, ten valores superiores ás resinas ortoftálicas e isoftalicas6. En canto aos recheos, a alúmina presenta valores de dureza superiores aos obtidos con carbonato cálcico. Esperábanse estes resultados porque o carbonato cálcico é un material brando [8]. O tipo de aditivo tamén afecto aos resultados de dureza Barcol, xa que con PVAc obtéñense mellores resultados.

Por outra banda, como se espera, o envellecemento acedo reduce as propiedades mecánicas do material, sobre todo tras a expansión de iones H+ en solución aceda cara á superficie da fibra de vidro [9]. As resinas, cargas, aditivos e reforzos conteñen unha gran cantidade de elementos solubles en ácido sulfúrico que, ao entrar en contacto con el, poden lixiviarse e liberarse da matriz e provocar a degradación da BMC. Peor exposición ao ácido é o carbonato cálcico. Con todo, o seu uso ofrece mellores resultados de rixidez. A pesar da agresión química, o uso de alúmina segue sendo moi beneficioso para a dureza do material, xa que se obtivo unha diferenza na unidade de dureza de 10 Barcol respecto ao carbonato cálcico.

A radiación ultravioleta (UV) procedente da luz solar ou doutras fontes pode provocar unha degradación dos materiais poliméricos, alterando o peso molecular e a estrutura reticular. Esta degradación ou envellecemento adóitase atribuír ao mecanismo da fotooxidación. En cadeas poliméricas longas, esta radiación provoca a ruptura de enlácelos carbono-carbono para formar vinilo, metilo e aldehído, dando ao material unha cor amarelada [10].

O principal efecto da radiación UV é a escuridade da superficie dos composites, aínda que na maioría dos casos a radiación longa produce unha alteración das propiedades mecánicas[11,12]. No caso do cambio de cor, hai dous factores que inflúen especialmente nos resultados: o tipo de resina e o tipo de recheo. Cabe destacar que a resina ortoftálica é a menos daniña pola degradación UV, aínda que tamén destaca a boa resposta das resinas maleicas e isoftálicas á radiación UV. En canto aos recheos, o carbonato cálcico é menos prexudicial que a alúmina.

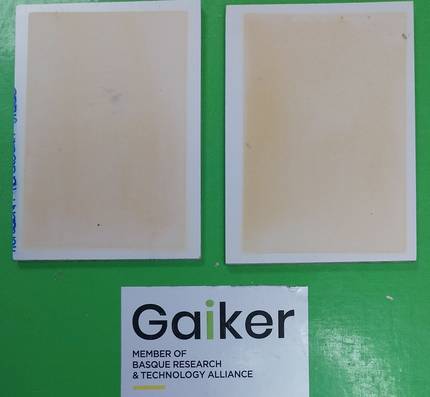

En canto ao brillo, o único factor significativo despois da exposición aos raios UV é o tipo de resina. Neste caso, as resinas maléicas e isoftálicas son as máis danadas esteticamente[13]. A influencia da radiación UV nas formulacións BMC móstrase na Figura 2.

Neste artigo analízanse as principais propiedades mecánicas e estéticas dos composites BMC tras o envellecemento químico e as radiacións UV. Algunhas das conclusións obtidas neste estudo son:

- A resina vinilester ten mellores propiedades mecánicas que as resinas ortoftálicas e isoftálicas.

- O recheo de aluminio é máis axeitado que o de carbonato cálcico para aplicacións que requiren unha rixidez e dureza elevadas respecto da flexión.

- Os valores de dureza máis elevados obtéñense con resina maléica, suplemento de acetato de polivinilo e alúmina de recheo.

- En canto aos aspectos estéticos (cor e brillo), en xeral obsérvase que os ataques afectan menos ás resinas ortoftalálicas que á resina vinilester.

Por último, cabe destacar que o traballo realizado é unha excelente análise para un amplo abanico de aplicacións que permite seleccionar a mellor formulación BMC para recubrimientos protectores para os sectores de automoción, electricidade e construción, entre outros.

Bibliografía

1 Rosca, V.N., Abdulrahman, A.S., Zubairu, P.T., Isezuo, S.L., Abdulrahman, M.A. e Onuoha, D.C. 2014. “Prospects and Challenges of Composites in a Developing Country”. ARPN Journal of Engineering and Applied Sciences.9. 1070-1075.

2 López, F.S., Ferrer, C., Salvador, M.D. e Amigo, V. 2002. “Flexural Characteristics of Sunlight-Aged Polyester Composites: Influence of Processing Protectores”. Journal of Testing and Evaluation. 30. 20-26.

3 Ilhan, R. e Feyzullahoglu, E. 2021. “Investigation of adhesive wear properties of glass fiber reinforced polyester composites having different chemical compositions”. Journal of Engineering Tribology. 236. 156-173.

4 Winkler, M. 1990. “Automotive Under-the-Hood Applications in Vinyl Ester Resin SMC/BMC”. Journal of Materials and Manufacturing. 99. 675-690.

5 Witten, E. e Mathes, V. 2020. The Market for Glass Fibre Reinforced Plastics (GRP) in 2020: Market developments, trends, outlook e challenges. AVC.

6 en Zweb, C.H. e Beaumont, P. 2017. “Comprehensive Composite Materials II”. 2. 360-400

7 Middleton, B. 2015 “Design and Manufacture of Plastic Components for Multifunctionality”. William Andrew. 1. 53-101.

8 Miravete, A. – A súa Tecnoloxía e Desenvolvementos Recentes”. Miravete. March 2019. Vol.1. p.12-26.

9 Sahin, Ö.S., Akdemir, A., Avci, A. e Gemi, L. 2008. “Fatigue Crack Growth Behavior of Filament Wound Composite Pipes in Corrosive Environment”. Journal of Reinforced Plastics and Composites. 28. 2957-2970

10 Segovia, F., Ferrer, C., Salvador, M.D. e Amigó, V. 2000. “Influence of processing on mechanical characteristics of sunlight aged polyester-glass fibre composites”. Polymer Degradation and Stability.71.179-184.

11 Peters, S.T. 2018. “Handbook of Composites”. Springer, Boston, MA... 2.

12 Barczewski, M. e Matykiewicz, D. 2016. “Application of waste bulk moulded composite (BMC) as a filler for isotactic polypropylene composites” J. Adv. Res. 7. 373-380.

13 Matykiewicz, D. e Barczewski, M. 2015 “Morphology and thermomechanical properties of epoxy composites highly filled with waste bulk molding compounds (BMC)” J. Polym. Eng. 35, 805-811.

Gai honi buruzko eduki gehiago

Elhuyarrek garatutako teknologia