Calidade e empresas alimentarias

1996/06/01 Cid, C | Fernández Quintela, A. | Otegi, Itziar | Partearroyo, M.A. Iturria: Elhuyar aldizkaria

Por outra banda, o comportamento do consumidor actual respecto da calidade trouxo como conclusión que una empresa alimentaria debe tentar adaptarse sempre ao uso que se fai dos seus produtos.

Segundo Pagola (2), pódense definir tres aspectos da calidade percibida polos clientes: a calidade do deseño, produto e servizo.

A calidade do deseño consiste en coñecer a vontade do cliente, converténdoo nunha precisión medible e posteriormente deseñar un sistema que garanta a consecución da calidade requirida polo cliente.

A calidade do produto é consecuencia do proceso produtivo que se adapta ao deseño, é dicir, do proceso produtivo sen defectos.

Por último, a calidade do servizo baséase no cumprimento dos prazos e condicións de entrega, así como na disposición e axilidade da resposta aos problemas posteriores á venda do produto.

Cando a empresa alimentaria saiba que entende o seu cliente ou consumidor da calidade dos seus produtos, debe garantir que poida ofrecer estes produtos de calidade de forma continua. E paira iso é imprescindible a implantación do Sistema de Garantía de Calidade na propia empresa, que se define como un conxunto de actividades preestablecidas e sistematizadas e que, como é sabido, céntrase nos produtos, procesos e/ou servizos necesarios paira asegurar o cumprimento dos requisitos de calidade. O obxectivo deste sistema é asegurar a eficacia das ofertas de produtos adecuados e despois ofrecer confianza.

Á hora de tomar esta decisión, a implantación dun sistema de aseguramiento da calidade nunha empresa require dun equipo de profesionais especializados cuxa responsabilidade é garantir a calidade desde o deseño do produto até a súa entrega.

Rubio (3) sinala catro obxectivos básicos a conseguir polo sistema de calidade: evitar erros en calquera das actividades da empresa, detectar posibles defectos por imposición de accións preventivas, detectar as causas que os provocan e establecer actuacións de mellora de produtos e procesos, e demostrar obxectivamente mediante diferentes documentos que se cumpriron os requisitos de calidade.

NORMATIVA ISO 9000

Paira a implantación do Sistema de Garantía de Calidade, as empresas adoitan tomar como referencia as Normas Internacionais 9000 publicadas pola Organización Internacional de Normalización ( International Organization for Standardization , ISO) en marzo de 1987. Posteriormente, en decembro de 1987, a Comisión Europea de Normalización (CEN) adoptou as Normas Europeas da Serie 29000. Así mesmo, a Organización Española de Normalización e Certificación (AENOR) incorporounas ás normas UNE do Departamento 66-900.

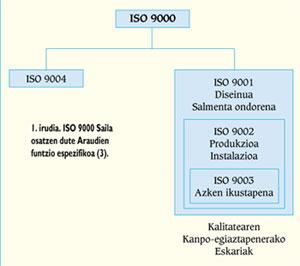

O Departamento ISO 9000, ou os Departamentos EN 29000 e UNE 66-900, están constituídos por cinco normas sobre sistemas de calidade cuxa función específica se recolle no esquema da figura 1. O Regulamento ISO 9000 define os principais conceptos de calidade, é dicir, a política de calidade, xestión, certificación, control, etc., establecendo as liñas xerais de selección e utilización do resto de normas do mesmo Departamento. No caso de que a empresa realice o deseño de novos produtos, incorporarase o Regulamento ISO 9001, mentres que no resto as empresas acóllense ao Regulamento ISO 9002.

Todas estas normas definen os elementos a ter en conta paira garantir a consecución da calidade predeterminada, fixando os requisitos relativos aos mesmos (desde a ISO 9001 até a ISO 9003) ou ofrecendo recomendacións (ISO 9004).

No noso caso, as empresas alimentarias utilizan habitualmente a Norma ISO 9002. A norma establece especificaciones sobre os seguintes puntos:

- Responsabilidades da dirección

- Sistema de calidade

- Revisión de contratos

- Control da documentación

- Compras

- Produtos vendidos polo cliente

- Identificación e trazabilidad do produto

- Control de procesos

- Auditoría e ensaio

- Control de equipos e maquinaria de inspección

- Estado da inspección e ensaios

- Control de produtos inadecuados

- Accións correctoras

- Manipulación, recollida, embalaxe e entrega

- Rexistros de calidade

- Auditorías internas de calidade

- Formación e formación

- Técnicas estatísticas

Ademais, o Sistema de Garantía de Calidade pode incluír outros elementos recolleitos no Regulamento ISO 9004, como son a investigación de mercado, o control de desenvolvemento de novos produtos, o control de custos de calidade, o mantemento de equipos de produción, o control de vendas, etc.

Como consecuencia do anterior, pódese afirmar que o sistema de aseguramiento da calidade non se limita á calidade de fabricación, senón que inclúe aos consumidores, distribuidores e outros fabricantes e subministradores, afectando o conxunto da empresa e á súa contorna.

Sistemas de aseguramiento da calidade

Nunha empresa alimentaria a calidade debe ter un impacto directo en tres niveis (4):

- Calidade da organización

- Calidade do proceso

- Calidade dos individuos

Aínda que pode dividirse en catro áreas, a Norma ISO 9000 é un modelo. En consecuencia, deberase seleccionar o resto de elementos que conformarán o Sistema de Garantía de Calidade dunha empresa, o que se realiza principalmente en función dos seguintes puntos:

- capacidade funcional e organizativa da empresa

- complexidade do proceso produtivo

- características dos produtos de fabricación

- problemas de calidade máis frecuentes

- criterios económicos

A implantación do Sistema de Garantía de Calidade na empresa é una tarefa difícil, na que toda a empresa debe participar a través de diferentes departamentos.

Como se pode observar na figura 2, a xestión da calidade é responsabilidade da Dirección Executiva, que é quen debe definir a política de calidade e os obxectivos xerais de calidade que se deberán seguir paira conseguila. A política de calidade definida será a base do sistema de calidade que se vai a implantar, é dicir, a configuración que se activa a través dun amplo sistema de auditoría á hora de implementar una estrutura de procesos, responsabilidades, procedementos e recursos.

En canto á práctica, a implantación do sistema de calidade pódese resumir en doce pasos:

- Designar responsable do programa

- Nomear a comisión de traballo

- Fixar os obxectivos do programa

- Distribuír información sobre calidade dentro da organización

- Estructuración da calidade e establecemento de estruturas de responsabilidade

- Asignación de funcións que deberán ser controladas por procedementos (actividades críticas)

- Definir descrición dos traballos

- Elaboración do Manual de Calidade

- Consolidar a participación do persoal no programa

- Elaboración de procedementos e instrucións de traballo

- Establecer programa

- Supervisión e revisión do programa

O cinco primeiros requisitos corresponden principalmente á Dirección Executiva da empresa. Isto, ademais de implementar e desenvolver a política de calidade, asegurará a participación de todos os membros da organización na consecución da calidade desexada.

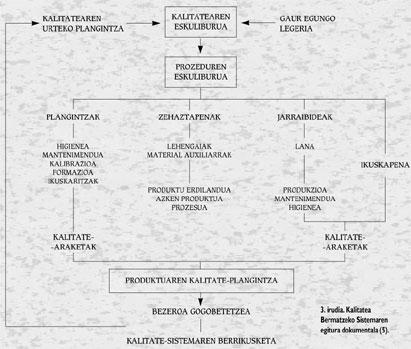

Aínda que a implicación da Dirección é fundamental, a participación das persoas que participan nas diferentes fases do proceso é moi importante. A forma máis eficaz de conseguilo é mediante o autocontrol. Segundo este método, os traballadores son os responsables do traballo en cantidade e calidade. Paira poder levar a cabo este método é fundamental que o persoal teña una boa formación e un adecuado intercambio de información entre traballadores e maiores. As vantaxes que se obteñen por esta vía son importantes, xa que se trata de reducir o número de traballadores que van realizar a auditoría ou de reducir o volume de produtos inservibles, entre outras cousas porque se detectan erros de forma inmediata. Con todo, para que este sistema teña éxito, a preparación técnica dos métodos de autocontrol (especificaciones, equipos de medida, instrucións, etc.) debe ser adecuada. ). A figura 3 recolle a estrutura documental do Sistema de Garantía de Calidade.

O Manual de Calidade é un documento que describe a política de calidade definida pola Dirección e a estrutura e sistema de calidade da empresa paira a súa consecución. É un documento único e constituínte que ofrece información sobre todo o que se fai na empresa paira conseguir a calidade: medidas de control, actuacións, seccións e responsables das mesmas. Teoricamente é visible e utilizable por calquera persoa, pero o seu carácter público pode ser reducido a criterio da empresa, e debe ser aprobado polo Director Xeral da empresa.

O Manual de Procedementos dos diferentes apartados é una colección estruturada de documentos que contén principalmente datos tecnolóxicos. Nela explícase detalladamente como se realizan as actividades específicas. Inclúe una descrición detallada do procedemento, metodoloxía e accións a utilizar paira a consecución dos obxectivos fixados no Manual. A diferenza do anterior, é de carácter privado e debe ser autorizado polo Comité de Calidade e, no caso de cada procedemento, polo responsable correspondente.

Do Manual de Procedementos derívanse outros documentos: Instrucións de traballo, normas técnicas, especificaciones, rexistros, etc.

Por outra banda, o Plan de Calidade de Produto é o conxunto de actuacións a realizar paira asegurar a consecución de produtos con estas características definidas. Componse dos seguintes documentos operativos:

- Determinación de materiais: en canto a materias primas (incluídas as fabricacións auxiliares), produtos semielaborados e produtos finais e durante todo o proceso produtivo.

- Instrucións de traballo en relación coas condicións hixiénicas de produción, mantemento e traballo. Dentro deste apartado téñense en conta os seguintes puntos:

- Descrición das operacións a realizar

- Requisitos de calidade (características e defectos do produto, planificación da mostraxe, especificaciones, equipos de medida, etc.)

- medidas correctoras no caso de que xurdan problemas.

- materias primas

- maquinaria

- utillaje

- formación do persoal

3. Normas de auditoría a nivel de entrada, proceso e produto final.

Os resultados das dilixencias mencionadas recóllense nos rexistros de calidade. Inclúe gráficos de control e/ou follas de ruta.

Este traballo de documentación ten una gran importancia, xa que o tratamento estatístico dos datos permite coñecer se todas as etapas da produción están controladas ou non, ou detectar os erros e as súas causas, paira poder definir posteriormente as medidas correctoras e estratexias de mellora.

HOMOLOGACIÓN E VERIFICACIÓN

Se se quere que o Sistema de Garantía de Calidade sexa eficaz, débese ofrecer una base de mellora continua e organizar un proceso continuo que permita alcanzar a calidade total, xa que a implantación repentina da Calidade Total non é a vía máis recomendable. A pesar do que parece curioso, a empresa non ten preestablecida a idoneidade que ofrece una estrutura de garantía de calidade. Con todo, o que pide é:

- Ter una política de calidade, obxectivos e configuracións concretas.

- Manter o sistema de calidade documentado, ordenado e controlado.

Neste sentido, existen diferenzas básicas entre os sistemas de homologación e certificación (5).

A homologación é outorgada pola Administración, é obrigatoria e realízase de acordo aos regulamentos. Normalmente establécese por problemas de seguridade. A verificación non é obrigatoria e outórgaa una entidade privada. Establécese segundo especificaciones técnicas (case sempre segundo normas) e a súa orixe non é a seguridade senón a calidade.

O Regulamento ISO 9000 define a Certificación da seguinte maneira: Asegurar que un determinado produto ou servizo cumpre os requisitos fixados nunha norma ou especificación técnica, mediante ferramentas fiables creadas por unha entidade autorizada paira iso.

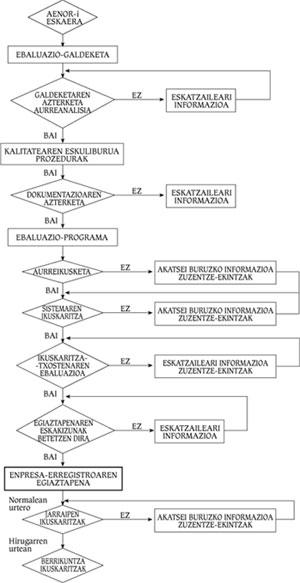

A medida que se van implantando as normas, xerouse interese nas empresas por verificar os seus sistemas de calidade. A verificación consiste na análise da utilidade do Sistema de Garantía de Calidade da empresa por parte dunha organización competente, pero sen avaliar nin controlar o produto. No Estado Español AENOR é a entidade de verificación e a súa utilidade realízase segundo modelos dos Regulamentos UNE 66-91, 66-902 ou 66-903. A figura 4 mostra o diagrama de fluxos do proceso de verificación dunha empresa.

Proceso de verificación

En primeiro lugar, débese realizar un pedido formal a AENOR, quen realizará un cuestionario ao cliente paira coñecer o estado do seu sistema de calidade. Tras esta análise realizarase un diagnóstico. Se isto é negativo, a empresa deberá corrixir os erros detectados por AENOR. Pola contra, si é positiva, a empresa presentará a AENOR o Manual de Calidade e os Procedementos elaborados seguindo o modelo do Regulamento ISO 9000. Una vez presentada esta documentación, AENOR elaborará xunto coa empresa o programa de avaliación. Isto fixará o calendario de auditoría ao sistema e una vez finalizado este proceso presentarase o informe.

AENOR decidirá en función diso se a empresa cumpre ou non os requisitos de verificación. En caso negativo, a empresa deberá corrixir prácticas, documentos ou sistemas inadecuados. En caso de obtela, a empresa deberá superar anualmente a Auditoría de Seguimento paira comprobar se o Sistema de Aseguramiento da Calidade que permitiu a obtención da verificación mantense na súa integridade. Durante o terceiro ano, se non se produciron problemas, as Auditorías de Seguimento serán substituídas polas Auditorías de Innovación, que non deberán ser superadas con tanta frecuencia.

Entre as vantaxes derivadas da verificación atópanse a posibilidade de utilizala como elemento diferenciador no mercado, a xeración de confianza entre os clientes actuais e futuros, a exclusión das auditorías realizadas polos clientes e os acordos de recoñecemento asinados por diferentes entidades de verificación.

Aínda que a verificación realízase a petición dos clientes noutros sectores industriais, o primeiro paso no sector alimentario dáo a propia empresa. Neste sentido, córrese o risco de considerar a verificación como un obxectivo, como una forma de demostrar que a empresa dispón das estruturas, métodos e medios necesarios paira garantir a calidade dos produtos que comercializa. Por iso, tal e como indica Rubio (3), é conveniente que o sistema de calidade fórmese a medida da empresa alimentaria e non en función da verificación; posteriormente, e a petición dos clientes ou á vista de que se obterán vantaxes no mercado, o sistema poderase adaptar ás esixencias da verificación. As vantaxes derivadas dunha boa xestión da calidade son por si mesmas suficientes para que a implantación do sistema de calidade mereza a pena, aínda que non sexa verificable.

Por último, podemos dicir que a calidade é una evolución continua na procura da mellora nunha empresa alimentaria, desde o control da calidade até a certificación ou até a obtención da Calidade Total. Paira conseguilo, a participación de todas as persoas que compoñen a empresa e a boa comunicación co consumidor son claves para que a empresa mantéñase próxima ás súas expectativas.

Gai honi buruzko eduki gehiago

Elhuyarrek garatutako teknologia