Calidad y empresas alimentarias

1996/06/01 Cid, C | Fernández Quintela, A. | Otegi, Itziar | Partearroyo, M.A. Iturria: Elhuyar aldizkaria

Por otra parte, el comportamiento del consumidor actual respecto a la calidad ha traído como conclusión que una empresa alimentaria debe intentar adaptarse siempre al uso que se hace de sus productos.

Según Pagola (2), se pueden definir tres aspectos de la calidad percibida por los clientes: la calidad del diseño, producto y servicio.

La calidad del diseño consiste en conocer la voluntad del cliente, convirtiéndolo en una precisión medible y posteriormente diseñar un sistema que garantice la consecución de la calidad requerida por el cliente.

La calidad del producto es consecuencia del proceso productivo que se adapta al diseño, es decir, del proceso productivo sin defectos.

Por último, la calidad del servicio se basa en el cumplimiento de los plazos y condiciones de entrega, así como en la disposición y agilidad de la respuesta a los problemas posteriores a la venta del producto.

Cuando la empresa alimentaria sepa qué entiende su cliente o consumidor de la calidad de sus productos, debe garantizar que pueda ofrecer estos productos de calidad de forma continua. Y para ello es imprescindible la implantación del Sistema de Garantía de Calidad en la propia empresa, que se define como un conjunto de actividades preestablecidas y sistematizadas y que, como es sabido, se centra en los productos, procesos y/o servicios necesarios para asegurar el cumplimiento de los requisitos de calidad. El objetivo de este sistema es asegurar la eficacia de las ofertas de productos adecuados y después ofrecer confianza.

A la hora de tomar esta decisión, la implantación de un sistema de aseguramiento de la calidad en una empresa requiere de un equipo de profesionales especializados cuya responsabilidad es garantizar la calidad desde el diseño del producto hasta su entrega.

Rubio (3) señala cuatro objetivos básicos a conseguir por el sistema de calidad: evitar errores en cualquiera de las actividades de la empresa, detectar posibles defectos por imposición de acciones preventivas, detectar las causas que los provocan y establecer actuaciones de mejora de productos y procesos, y demostrar objetivamente mediante diferentes documentos que se han cumplido los requisitos de calidad.

NORMATIVA ISO 9000

Para la implantación del Sistema de Garantía de Calidad, las empresas suelen tomar como referencia las Normas Internacionales 9000 publicadas por la Organización Internacional de Normalización ( International Organization for Standardization , ISO) en marzo de 1987. Posteriormente, en diciembre de 1987, la Comisión Europea de Normalización (CEN) adoptó las Normas Europeas de la Serie 29000. Asimismo, la Organización Española de Normalización y Certificación (AENOR) las incorporó a las normas UNE del Departamento 66-900.

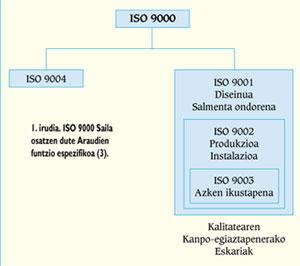

El Departamento ISO 9000, o los Departamentos EN 29000 y UNE 66-900, están constituidos por cinco normas sobre sistemas de calidad cuya función específica se recoge en el esquema de la figura 1. El Reglamento ISO 9000 define los principales conceptos de calidad, es decir, la política de calidad, gestión, certificación, control, etc., estableciendo las líneas generales de selección y utilización del resto de normas del mismo Departamento. En el caso de que la empresa realice el diseño de nuevos productos, se incorporará el Reglamento ISO 9001, mientras que en el resto las empresas se acogen al Reglamento ISO 9002.

Todas estas normas definen los elementos a tener en cuenta para garantizar la consecución de la calidad predeterminada, fijando los requisitos relativos a los mismos (desde la ISO 9001 hasta la ISO 9003) o ofreciendo recomendaciones (ISO 9004).

En nuestro caso, las empresas alimentarias utilizan habitualmente la Norma ISO 9002. La norma establece especificaciones sobre los siguientes puntos:

- Responsabilidades de la dirección

- Sistema de calidad

- Revisión de contratos

- Control de la documentación

- Compras

- Productos vendidos por el cliente

- Identificación y trazabilidad del producto

- Control de procesos

- Auditoría y ensayo

- Control de equipos y maquinaria de inspección

- Estado de la inspección y ensayos

- Control de productos inadecuados

- Acciones correctoras

- Manipulación, recogida, embalaje y entrega

- Registros de calidad

- Auditorías internas de calidad

- Formación y formación

- Técnicas estadísticas

Además, el Sistema de Garantía de Calidad puede incluir otros elementos recogidos en el Reglamento ISO 9004, como son la investigación de mercado, el control de desarrollo de nuevos productos, el control de costes de calidad, el mantenimiento de equipos de producción, el control de ventas, etc.

Como consecuencia de lo anterior, se puede afirmar que el sistema de aseguramiento de la calidad no se limita a la calidad de fabricación, sino que incluye a los consumidores, distribuidores y otros fabricantes y suministradores, afectando al conjunto de la empresa y a su entorno.

Sistemas de aseguramiento de la calidad

En una empresa alimentaria la calidad debe tener un impacto directo en tres niveles (4):

- Calidad de la organización

- Calidad del proceso

- Calidad de los individuos

Aunque puede dividirse en cuatro áreas, la Norma ISO 9000 es un modelo. En consecuencia, se deberá seleccionar el resto de elementos que conformarán el Sistema de Garantía de Calidad de una empresa, lo que se realiza principalmente en función de los siguientes puntos:

- capacidad funcional y organizativa de la empresa

- complejidad del proceso productivo

- características de los productos de fabricación

- problemas de calidad más frecuentes

- criterios económicos

La implantación del Sistema de Garantía de Calidad en la empresa es una tarea difícil, en la que toda la empresa debe participar a través de diferentes departamentos.

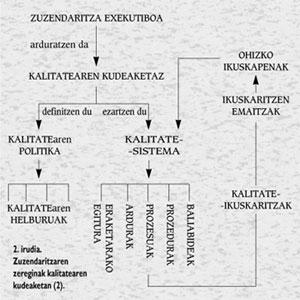

Como se puede observar en la figura 2, la gestión de la calidad es responsabilidad de la Dirección Ejecutiva, que es quien debe definir la política de calidad y los objetivos generales de calidad que se deberán seguir para conseguirla. La política de calidad definida será la base del sistema de calidad que se va a implantar, es decir, la configuración que se activa a través de un amplio sistema de auditoría a la hora de implementar una estructura de procesos, responsabilidades, procedimientos y recursos.

En cuanto a la práctica, la implantación del sistema de calidad se puede resumir en doce pasos:

- Designar responsable del programa

- Nombrar la comisión de trabajo

- Fijar los objetivos del programa

- Distribuir información sobre calidad dentro de la organización

- Estructuración de la calidad y establecimiento de estructuras de responsabilidad

- Asignación de funciones que deberán ser controladas por procedimientos (actividades críticas)

- Definir descripción de los trabajos

- Elaboración del Manual de Calidad

- Consolidar la participación del personal en el programa

- Elaboración de procedimientos e instrucciones de trabajo

- Establecer programa

- Supervisión y revisión del programa

Los cinco primeros requisitos corresponden principalmente a la Dirección Ejecutiva de la empresa. Esto, además de implementar y desarrollar la política de calidad, asegurará la participación de todos los miembros de la organización en la consecución de la calidad deseada.

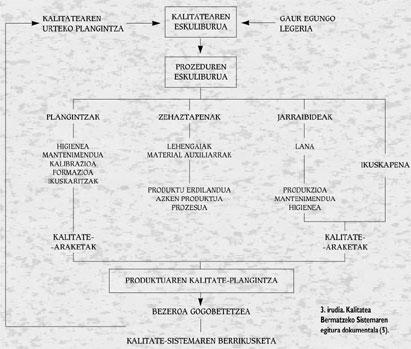

Aunque la implicación de la Dirección es fundamental, la participación de las personas que participan en las diferentes fases del proceso es muy importante. La forma más eficaz de conseguirlo es mediante el autocontrol. Según este método, los trabajadores son los responsables del trabajo en cantidad y calidad. Para poder llevar a cabo este método es fundamental que el personal tenga una buena formación y un adecuado intercambio de información entre trabajadores y mayores. Las ventajas que se obtienen por esta vía son importantes, ya que se trata de reducir el número de trabajadores que van a realizar la auditoría o de reducir el volumen de productos inservibles, entre otras cosas porque se detectan errores de forma inmediata. Sin embargo, para que este sistema tenga éxito, la preparación técnica de los métodos de autocontrol (especificaciones, equipos de medida, instrucciones, etc.) debe ser adecuada. ). La figura 3 recoge la estructura documental del Sistema de Garantía de Calidad.

El Manual de Calidad es un documento que describe la política de calidad definida por la Dirección y la estructura y sistema de calidad de la empresa para su consecución. Es un documento único y constituyente que ofrece información sobre todo lo que se hace en la empresa para conseguir la calidad: medidas de control, actuaciones, secciones y responsables de las mismas. Teóricamente es visible y utilizable por cualquier persona, pero su carácter público puede ser reducido a criterio de la empresa, y debe ser aprobado por el Director General de la empresa.

El Manual de Procedimientos de los diferentes apartados es una colección estructurada de documentos que contiene principalmente datos tecnológicos. En ella se explica detalladamente cómo se realizan las actividades específicas. Incluye una descripción detallada del procedimiento, metodología y acciones a utilizar para la consecución de los objetivos fijados en el Manual. A diferencia de lo anterior, es de carácter privado y debe ser autorizado por el Comité de Calidad y, en el caso de cada procedimiento, por el responsable correspondiente.

Del Manual de Procedimientos se derivan otros documentos: Instrucciones de trabajo, normas técnicas, especificaciones, registros, etc.

Por otra parte, el Plan de Calidad de Producto es el conjunto de actuaciones a realizar para asegurar la consecución de productos con estas características definidas. Se compone de los siguientes documentos operativos:

- Determinación de materiales: en cuanto a materias primas (incluidas las fabricaciones auxiliares), productos semielaborados y productos finales y durante todo el proceso productivo.

- Instrucciones de trabajo en relación con las condiciones higiénicas de producción, mantenimiento y trabajo. Dentro de este apartado se tienen en cuenta los siguientes puntos:

- Descripción de las operaciones a realizar

- Requisitos de calidad (características y defectos del producto, planificación del muestreo, especificaciones, equipos de medida, etc.)

- medidas correctoras en caso de que surjan problemas.

- materias primas

- maquinaria

- utillaje

- formación del personal

3. Normas de auditoría a nivel de entrada, proceso y producto final.

Los resultados de las diligencias mencionadas se recogen en los registros de calidad. Incluye gráficos de control y/o hojas de ruta.

Este trabajo de documentación tiene una gran importancia, ya que el tratamiento estadístico de los datos permite conocer si todas las etapas de la producción están controladas o no, o detectar los errores y sus causas, para poder definir posteriormente las medidas correctoras y estrategias de mejora.

HOMOLOGACIÓN Y VERIFICACIÓN

Si se quiere que el Sistema de Garantía de Calidad sea eficaz, se debe ofrecer una base de mejora continua y organizar un proceso continuo que permita alcanzar la calidad total, ya que la implantación repentina de la Calidad Total no es la vía más recomendable. A pesar de lo que parece curioso, la empresa no tiene preestablecida la idoneidad que ofrece una estructura de garantía de calidad. Sin embargo, lo que pide es:

- Tener una política de calidad, objetivos y configuraciones concretas.

- Mantener el sistema de calidad documentado, ordenado y controlado.

En este sentido, existen diferencias básicas entre los sistemas de homologación y certificación (5).

La homologación es otorgada por la Administración, es obligatoria y se realiza de acuerdo a los reglamentos. Normalmente se establece por problemas de seguridad. La verificación no es obligatoria y la otorga una entidad privada. Se establece según especificaciones técnicas (casi siempre según normas) y su origen no es la seguridad sino la calidad.

El Reglamento ISO 9000 define la Certificación de la siguiente manera: Asegurar que un determinado producto o servicio cumple los requisitos fijados en una norma o especificación técnica, mediante herramientas fiables creadas por una entidad autorizada para ello.

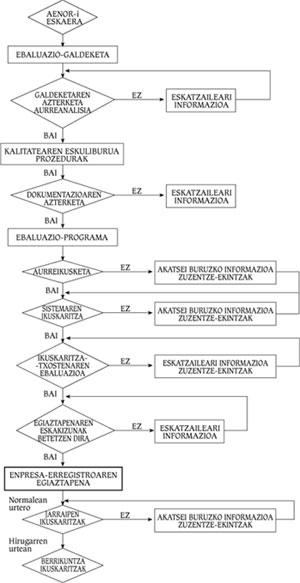

A medida que se van implantando las normas, se ha generado interés en las empresas por verificar sus sistemas de calidad. La verificación consiste en el análisis de la utilidad del Sistema de Garantía de Calidad de la empresa por parte de una organización competente, pero sin evaluar ni controlar el producto. En el Estado Español AENOR es la entidad de verificación y su utilidad se realiza según modelos de los Reglamentos UNE 66-91, 66-902 o 66-903. La figura 4 muestra el diagrama de flujos del proceso de verificación de una empresa.

Proceso de verificación

En primer lugar, se debe realizar un pedido formal a AENOR, quien realizará un cuestionario al cliente para conocer el estado de su sistema de calidad. Tras este análisis se realizará un diagnóstico. Si esto es negativo, la empresa deberá corregir los errores detectados por AENOR. Por el contrario, si es positiva, la empresa presentará a AENOR el Manual de Calidad y los Procedimientos elaborados siguiendo el modelo del Reglamento ISO 9000. Una vez presentada esta documentación, AENOR elaborará junto con la empresa el programa de evaluación. Esto fijará el calendario de auditoría al sistema y una vez finalizado este proceso se presentará el informe.

AENOR decidirá en función de ello si la empresa cumple o no los requisitos de verificación. En caso negativo, la empresa deberá corregir prácticas, documentos o sistemas inadecuados. En caso de obtenerla, la empresa deberá superar anualmente la Auditoría de Seguimiento para comprobar si el Sistema de Aseguramiento de la Calidad que permitió la obtención de la verificación se mantiene en su integridad. Durante el tercer año, si no se han producido problemas, las Auditorías de Seguimiento serán sustituidas por las Auditorías de Innovación, que no deberán ser superadas con tanta frecuencia.

Entre las ventajas derivadas de la verificación se encuentran la posibilidad de utilizarla como elemento diferenciador en el mercado, la generación de confianza entre los clientes actuales y futuros, la exclusión de las auditorías realizadas por los clientes y los acuerdos de reconocimiento firmados por diferentes entidades de verificación.

Si bien la verificación se realiza a petición de los clientes en otros sectores industriales, el primer paso en el sector alimentario lo da la propia empresa. En este sentido, se corre el riesgo de considerar la verificación como un objetivo, como una forma de demostrar que la empresa dispone de las estructuras, métodos y medios necesarios para garantizar la calidad de los productos que comercializa. Por ello, tal y como indica Rubio (3), es conveniente que el sistema de calidad se forme a medida de la empresa alimentaria y no en función de la verificación; posteriormente, y a petición de los clientes o a la vista de que se obtendrán ventajas en el mercado, el sistema se podrá adaptar a las exigencias de la verificación. Las ventajas derivadas de una buena gestión de la calidad son por sí mismas suficientes para que la implantación del sistema de calidad merezca la pena, aunque no sea verificable.

Por último, podemos decir que la calidad es una evolución continua en la búsqueda de la mejora en una empresa alimentaria, desde el control de la calidad hasta la certificación o hasta la obtención de la Calidad Total. Para conseguirlo, la participación de todas las personas que componen la empresa y la buena comunicación con el consumidor son claves para que la empresa se mantenga cercana a sus expectativas.

Gai honi buruzko eduki gehiago

Elhuyarrek garatutako teknologia