Tecnología punta en túneles

2003/02/01 Kortabarria Olabarria, Beñardo - Elhuyar Zientzia Iturria: Elhuyar aldizkaria

Los túneles son obras de carácter muy especial, ya que la mayoría de las veces se trata de obras subterráneas. Los tamaños pueden ser grandes, como los de la Mancha, con numerosos kilómetros de 6-8 metros de diámetro, medianos o muy pequeños, hasta el punto de que los humanos no pueden entrar. En los pueblos y ciudades los túneles pueden ser una oportunidad para mejorar las vías de transporte o mejorar el servicio de alcantarillado y agua.

Antes de comenzar con la ejecución de los túneles, es necesario realizar estudios exhaustivos del suelo, sobre todo para conocer el tipo de terreno sobre el que se va a encontrar y ver si hay agua subterránea o no. En función de las características del terreno, de la existencia o no de agua subterránea y del uso que se vaya a dar al túnel, se determina el sistema de ejecución del túnel.

Si el terreno es estable, los trabajos de perforación pueden realizarse de forma mecánica. Si en las prospecciones realizadas antes de comenzar a construirse no se encuentran grandes cantidades de agua subterránea, en la mayoría de los casos no es necesario presurizar las zonas en las que se va a realizar la obra. Si se detecta la presencia de agua, por el contrario, estas zonas se presurizan para evitar que llegue agua a las zonas de trabajo.

Tanto para la construcción de grandes túneles de carretera como para la vía férrea, cuando el terreno sea estable, las labores de perforación se pueden realizar a máquina. Estas máquinas se denominan TBM ( Tunnel Boring Machine ). Son máquinas que perforan todo el frente del túnel. La verdad es que se trata de un tren formado por varias máquinas, cada una de ellas con su propio motor, que les permite moverse sobre la vía. En la parte delantera las TVD tienen cabeza cortante. Esta cabeza gira y tira hacia atrás todo lo que perfora y rompe la roca. Tras la cabeza cortante va oculta. Además de ofrecer protección, mediante el escudo se coloca la cobertura del túnel. Para ello, a escondidas, a pesar de la escasez de espacio, se dispone del equipamiento necesario para mover y colocar las dovelas. El trabajo no es fácil, ya que las dovelas suelen ser piezas de más de una tonelada.

puede observar en la maqueta, debido al tamaño de la máquina, en su interior hay numerosas plazas tanto para operarios como para útiles.

Algunas de las características más destacables de esta máquina son:

8.430 milímetros.

9.070 milímetros.

9.330 milímetros.

8.830 milímetros.

corte: 2.000 kW.

Capacidad eléctrica de la máquina de túneles: 4.000 kVA.

Con este tipo de herramientas se colocan las dovelas de los anillos de recubrimiento en posición, pudiendo rellenarse entre anillos con lechada de cal. A su vez, el utillaje oculto envía hacia atrás toda la arena extraída del agujero. También se ocultan los motores eléctricos y las bombas hidráulicas que accionan el movimiento del cabezal rotatorio y desplazan los útiles que coloca las dovelas en posición.

Cuando la tierra no es estable, es decir, no se puede ocultar, se perfora de otra manera. En estos casos se utilizan máquinas cortantes en el frente del túnel. Los escombros caen al suelo y recogen las excavadoras y los transportan a camiones. Mediante esta técnica se construyen túneles que no tienen sección circular. En

estos casos, es necesario cubrir el túnel a medida que avanza, ya que el terreno no tiene la resistencia suficiente para mantenerse completo sin cobertura. La caída de los techos y paredes de los túneles en caso de no cubrirse es muy fácil, lo que hace que los accidentes sean frecuentes. Los revestimientos se realizan con hormigón, bien mediante estructuras prefabricadas o bien mediante estructuras metálicas situadas en el propio túnel.

Cuando la tierra es muy dura, de roca dura, el frente suele abrirse mediante una explosión: se hacen pequeños agujeros, se coloca el explosivo y se extiende el agujero. A continuación comienzan las obras de construcción del túnel. Dicho así, el trabajo parece sencillo, pero acertar con la cantidad de explosivos necesaria es muy difícil. De hecho, si se acierta, se obtienen rocas de tamaño adecuado que caen donde es necesario. De esta forma se facilita la extracción de todos estos escombros. En túneles de roca dura, la mayoría de las veces no se realiza cobertura, sino que se cortan para que tengan una superficie enrasada. No obstante, en el caso de que la roca sea de fácil fractura y exista riesgo de desprendimiento de fragmentos de roca, los revestimientos se realizan con hormigón prefabricado.

La elección de uno u otro sistema de construcción de túneles no exime de la importancia de realizar accesos adecuados tanto para la entrada de material de trabajo como para la evacuación de escombros. La falta de espacio suele ser uno de los mayores inconvenientes de la construcción de la tunelería, ya que suele ser limitada en su parte delantera y la posibilidad de realizar otros trabajos dentro del túnel no suele ser excesiva.

¿Taladrar o explotar?

El equilibrio entre tiempo y seguridad ha hecho que durante muchos años haya habido un debate abierto en la fabricación de túneles, ¿cuál es el mejor sistema de construcción de túneles? El debate ha sido entre partidarios y detractores de la utilización de máquinas perforadoras para la construcción de túneles.

En cuanto a la seguridad del personal que va a realizar el túnel, parece claro que el uso de la maquinaria de construcción de túneles es mucho mejor. De hecho, en túneles de frente abierto y grandes diámetros los accidentes y hundimientos son relativamente frecuentes.

TVD en túneles largos

Los túneles más largos del mundo de gran sección se han construido para vías y carreteras. Los túneles hidráulicos también pueden ser largos, pero en general tienen una sección mucho menor. Hasta la finalización del túnel de Seiki en Japón, la mayoría de los grandes túneles del mundo, salvo los de La Mancha, se han construido sin máquina de túneles, perforados y provocados por la explosión. Sin embargo, el túnel de Seikan ha servido para modificar la construcción de los túneles.

En Japón hubo muchos problemas con perforaciones y explosiones. Los proyectos de construcción de los grandes túneles que se han puesto en marcha desde entonces se están llevando a cabo con gigantescas máquinas de túneles. El nuevo San Gotemá, dos túneles de 57 kilómetros, el nuevo Loetschberg, dos túneles de 45 kilómetros, Guadarrama, dos túneles de 30 kilómetros, Mont Cenis Lyon-Torino, dos túneles de 45 kilómetros, y, en general, las máquinas perforadoras gigantes para la construcción de grandes túneles ferroviarios y túneles de alta velocidad. Por lo tanto, las máquinas de túneles se están imponiendo.

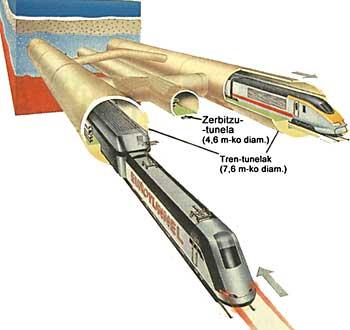

Los del canal de la Mancha son uno de los túneles más grandes construidos con máquinas de túneles y uno de los más construidos del mundo, a pesar de que en la construcción murieron 10 operarios. Como es sabido, el canal está formado por tres túneles, dos de nueve metros de diámetro para el tren, entre los que se encuentra un túnel de servicio de seis metros de diámetro. El trabajo de construcción de cada uno de estos túneles se dividió en dos partes, la francesa y la inglesa.

Cada una de estas partes se dividió en otras dos, la marina y la terrestre, por lo que el proyecto se construyó en 12 partes. Sin embargo, en la construcción de los túneles sólo se utilizaron 11 máquinas de túneles, ya que dos túneles de la tierra francesa, de más de 17 kilómetros, se perforaron con la misma máquina. En el trabajo de La Mancha los ingleses utilizaron máquinas abiertas para fabricar túneles y los franceses utilizaron máquinas cerradas para construir túneles. Los ingleses perforaron una media de 800 metros al mes, mientras que los franceses lo hicieron 700. De hecho, las máquinas de túneles abiertas son más rápidas que las cerradas, ya que para poder seguir perforando no necesitan colocar un anillo de aro.

Lógicamente, a la hora de perforar, además del tipo de máquina, las características del terreno o roca tienen una gran importancia, ya que en función de ello habrá que elegir un sistema de perforación u otro.

Según los expertos, las máquinas de túneles sólo son rentables cuando los túneles son largos. Este tipo de máquinas se realizan por encargo y tarda un año en hacerse una sola. Este argumento ha sido frecuentemente mencionado por los partidarios de utilizar sistemas de frente abierto para la construcción de túneles. Sin embargo, parece que el debate está llegando al final.

Subterráneo pero seguro

Los accidentes acaecidos en los túneles europeos en los últimos años, con muchos heridos y muertos y grandes pérdidas económicas, han puesto de manifiesto la necesidad de sistemas de seguridad y rescate eficientes en los túneles. Hasta la fecha, el factor seguridad no ha tenido gran importancia a la hora de diseñar los túneles. No se preveía la posibilidad de accidentes, por lo que los sistemas de seguridad y rescate eran escasos. El accidente ocurrido en marzo de 1999 en el túnel del Mont Blanc puso de manifiesto la necesidad de empezar a hacer las cosas de otra manera.

De hecho, la técnica de construcción de túneles ha avanzado mucho. Esto ha permitido construir túneles cada vez más largos y con mayor densidad de tráfico, sobre todo para camiones. Por ello, las posibilidades de accidente también son mayores. La experiencia ha demostrado que los accidentes en túneles son graves.

Los países de la zona alpina son los que más han adelantado a la hora de compaginar la tunelería y la seguridad debido a los accidentes más terribles: Francia, Suiza, Italia y Alemania. Durante el accidente de Mont-Blanc, estos cuatro países constituyeron una comisión de seguridad para analizar el estado de los largos túneles. Este comité emitió un informe que concluyó que, en materia de seguridad, los túneles de los Alpes tenían mucho que mejorar. Tras este informe, el gobierno francés modificó completamente la normativa de los túneles, estableciendo la seguridad como prioridad. Además, se ha constituido un grupo de trabajo sobre seguridad en túneles que se reúne cada dos años en Francia. El túnel renovado de Mont Blanc ( http://www.atmb.net/ ) es el ejemplo más claro que está cambiando las cosas.

Sin embargo, en los túneles no hay demasiados accidentes. El número de accidentes en el resto de carreteras es mucho mayor. Los accidentes en túneles no suponen ni un tercio del total. La mayor parte de los accidentes que se producen en los túneles se deben a colisiones con las paredes laterales y los coches que van delante o vienen detrás. En túneles de doble dirección, los choques frontales son también relativamente frecuentes. Si en esos accidentes no se produce un incendio, si no se produce un vertido de sustancias peligrosas… el accidente no tendrá gran repercusión, pero cuando se producen desastres la sociedad se altera. Los expertos aseguran que si se producen 20 accidentes fuera de los túneles y 20 personas mueren, no pasa nada, pero si en un único accidente ocurrido en el túnel se habla de 20 personas…

A pesar de ello, cada vez se están adoptando más medidas para garantizar la seguridad de los túneles.

Arcenes y aceras Son

obligatorios en todos los nuevos túneles. Los arcenes tendrán una longitud mínima de dos metros y las aceras de un metro y medio. En los túneles de doble dirección de más de 300 metros, con los camiones averiados a su borde, deberán ser suficientes para cruzar dos vehículos sin obstáculos.

Las zonas de protección para las personas deberán disponer de un aforo de entre 50 y 100 personas. Hasta la fecha se han colocado entre 700 y 1.000 metros, pero actualmente se están colocando a 500 metros de los 350. Para poder recibir mensajes externos deben disponer de altavoces y pantallas de televisión. Además, deben estar preparados para permanecer mucho tiempo. Estas zonas de protección disponen de un sistema de ventilación independiente, independiente del sistema de ventilación del túnel. Según las nuevas normativas, las zonas de protección deben poder salir al exterior a través de las vías de evacuación.Hornacinas de seguridad y contra incendios Son agujeros de más de

dos metros de altura, dotados de reflectantes lumínicos, cuadros eléctricos, sos-postales de socorro y extintores. Estarán situados a una distancia de 200 metros a ambos lados del túnel.Aparcamientos de emergencia En

caso de avería o accidente, los túneles se sitúan a la derecha de la dirección de circulación. Deben permitir la entrada de camiones largos.Las escapadas de personas son

galerías que deben permitir la salida directa al exterior del túnel. Cuando no sea posible directamente, podrán enlazar con túneles de ventilación o falsos techos, siempre que sea posible su salida.Túneles de

evacuación directa al exterior del túnel.Equipamiento diverso

Red de agua contra incendios, sistemas de aire comprimido y sistemas de recuperación de los vertidos.Foso de seguridad en el túnel de Mont Blanc.ATMBPuertas térmicas Este

sistema de seguridad fue utilizado por primera vez en el túnel de Frejus entre Francia e Italia tras el accidente de Mont Blanc. Ha dado muy buenos resultados. El objetivo del sistema es controlar si los camiones que van a entrar en el túnel van sobrecalentados. Para ello, antes de la entrada al túnel, se habilitó una zona de parada de camiones. Allí se hace pasar por la puerta térmica y con la ayuda de la informática se realiza el escáner del camión. Los sensores térmicos instalados en la puerta permiten obtener el mapa de la temperatura del vehículo. Control de neumáticos, pastillas de freno, motor, cabina del conductor, etc.El sistema

de señalización es básico para garantizar la seguridad del tráfico. Se informa al usuario de la ubicación de las zonas de protección, localización de las fosas de pared o incendio, parada, velocidad a la que puede circular… Se colocan semáforos, paneles de mensajes, barreras de cierre del túnel, luces de alarma, pinturas reflectantes que conducen a las vías de escape, etc.La ventilación es de gran importancia en el uso

habitual de los túneles, mientras que en el caso de incendios es imprescindible el sistema de ventilación adecuado. Además, son necesarios varios sistemas: el natural del túnel, que se obtiene mediante ventiladores, sistemas de ventilación de escapes, etc.Comunicaciones Su

importancia radica en que sirven a los usuarios para indicar en todo momento el estado del tráfico del túnel. Actualmente está implantando y utilizando sistemas de telefonía, televisión y radio.El sistema de

control está utilizando circuitos cerrados de televisión y sistemas automáticos de detección de accidentes. En los túneles se instalan cámaras de televisión que se pueden vigilar desde la sala de control. Sirve principalmente para el control del tráfico. El sistema automático de detección por imágenes tiene como objetivo detectar en tiempo real posibles incidencias en el tráfico. Este sistema se basa en las técnicas de procesado digital de imágenes.Detectores de

incendio Se utilizan detectores de humos, detectores de calor y detectores de incendio por televisión.

Para que los túneles sean cada vez más seguros, la situación del suelo, la densidad de tráfico, la existencia de muchas o pocas curvas, la iluminación contra la claustrofobia… son factores a tener en cuenta y necesarios porque, a pesar de los pocos accidentes, los de los túneles son un accidente dramático.

Túneles más largos

El túnel de carretera más largo del mundo es el de San Sebastián, en Suiza, que se hizo famoso por el accidente de 2001. Abrió sus puertas en 1980 y tiene 16,3 kilómetros. En Suiza también se encuentran los dos túneles de Seelisberg, con 9 kilómetros cada uno. El de Arlberg, en Austria, tiene 13,973 kilómetros; el de Frejus entre Francia e Italia, 12,8 kilómetros; el de Mont-Blanc, que une ambos países, 11,6 kilómetros. Además, en la lista de los más largos se incluyen tres túneles japoneses: Túnel Kan-etsu a 10,86 kilómetros, Asa a 8,6 kilómetros y Ena-San a 8,4 kilómetros.

Los túneles más largos de las vías se encuentran en Japón, Seika con 53,9 kilómetros y Dai Shimizu con 22,23 kilómetros. Uno de los túneles más grandes de Europa son los de los Alpes y los Apeninos: Simplon Suiza de 19,8 kilómetros; el túnel de los Apeninos que une Florencia con Bolonia; el Mont Cenis de los Alpes de 13,6 kilómetros; San Gotardo de 15 kilómetros; el túnel de Lötschberg de 14,6 kilómetros, etc.

Un poco de historia La historia de los túneles y la minería se inicia a la vez. La mina más antigua del mundo es 40.000 años antes de Cristo, situada en el collado de Bomvu, en Swazilandia. Esta mina era utilizada para la extracción de hematites. Los primeros túneles se abrían con fuego. Allí donde tenían que empezar a agujerear se hacía fuego y de repente se apagaba con agua. Así, debido a la variación de la temperatura, la roca se agrijaba y, por tanto, podían empezar a trabajar. Hace unos 2.500 años, el arquitecto Eupalinos construyó un túnel de más de un kilómetro de longitud que conducía a la ciudad griega de Samos. Sus hombres trabajaron por ambos lados y se encontraron en el centro. Nadie sabe qué hizo el griego mientras trabajaban para que el túnel no se llenara de agua, pero con una pendiente adecuada consiguió trasladar el agua del monte Kastron a la ciudad. Años después, 35 años antes de Cristo, cerca de la ciudad de Napoles, abrieron un túnel de 1.500 metros de longitud y 4 metros de anchura. Existen otros ejemplos de la antigua tunelería, como las minas de oro abiertas en tiempos de Trajano (98-117), Lugo (Montefurado) y León (Las Medulas). Túneles de construcción de canales XII. Comenzó a fabricarse en el siglo XX en Francia con el canal de Midi. A pesar de que ya había muchas técnicas avanzadas (téngase en cuenta que en tiempos de los Eupalinos ni siquiera se había realizado el envigado del túnel), la revolución de la tunelería estaba a punto de llegar. Eso XIX. Fue en el siglo XVIII cuando al ingeniero británico Marc Isambard Brunel se le ocurrió la idea de utilizar una protección cilíndrica equivalente al túnel para proteger a los trabajadores de la fabricación de túneles. A medida que se iban perforando se llevaba el cilindro adelante y así podían sacar el suelo. Tras los perforadores, los canteros construían el muro del túnel. Esta técnica se utilizó por primera vez en un túnel bajo el Támesis en 1843. Sin duda, el avance fue notable, ya que hasta entonces no existía ningún tipo de protección en la fabricación de túneles. A su alrededor, el túnel del puerto de Lizarraga es de la misma forma, ya que comenzó a construirse en 1853 y terminó en el 59. Para la industria de la tunelería tuvo más importancia que la herramienta del ingeniero Brunel la aparición del tren. A los trenes no les gusta subir y bajar, ni moverse por recorridos llenos de curvas. Así pues, para la industria del puente y la tunelería, XIX. La segunda mitad del siglo XX fue más próspero que próspero. Los grandes túneles de los Alpes, como Mont-Cenis, San Gotardo o Simple, son de aquella época. En los próximos años, la fabricación de túneles tiene grandes retos. Los trenes de alta velocidad o los trenes subterráneos urbanos requieren de rutas lo más planas y rectas posibles. Por ello, en la actualidad la tunelería está en auge. |

Gai honi buruzko eduki gehiago

Elhuyarrek garatutako teknologia