Mirandaola: de la historia a la fiesta

1993/05/01 Aizpurua Sarasola, Joxerra Iturria: Elhuyar aldizkaria

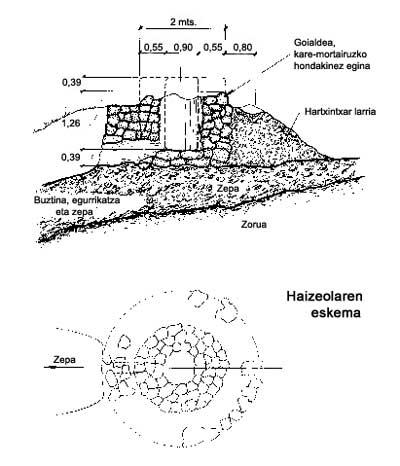

Legazpi, siempre ha estado ligado al hierro. Su cercanía a los bosques y a las minas hace tiempo que los legazpiarras comenzaron a cultivar hierro. La ferrería también ha sufrido numerosos cambios y su reflejo son las ferrerías que precedieron a la ferrería. En la imagen adjunta se puede ver la estructura de una típica haizeola.

Como se puede apreciar en la figura, la haizeola era un sistema con sólo dos orificios, y en cuanto a su funcionamiento se pueden citar las siguientes características generales:

Primero había que encontrar hierro en algún lugar. No era difícil encontrar hierro en la corteza terrestre. Sin embargo, el hierro no se encuentra en estado puro, sino en forma de óxido. Una vez localizado el mineral, éste debía ser desoxidado, encontrando una sustancia. La madera tiene principalmente carbono y, como es sabido, el carbono reacciona muy bien con el oxígeno produciendo dióxido de carbono. Por lo tanto, por el orificio superior de la eólica se introducían carbón vegetal y mineral de hierro formando capas sucesivas.

Tras encender el fuego, el carbón se quemaba calentando el mineral de hierro. A medida que el hierro se calentaba, la unión entre el hierro y el oxígeno era cada vez más débil y a partir de un momento el carbono era capaz de robar el oxígeno del hierro. Como resultado de la combustión se obtenían dos productos, por un lado escorias y residuos y por otro hierro libre de óxido. Las escorias, normalmente en estado líquido, salían de la “traviesa” de la ferrería o quedaban en el fondo frente al agujero superior. El hierro no se encontraba en estado líquido, sino en estado viscoso. El hierro obtenido contenía otros elementos no metálicos, también en estado viscoso.

Por último, se golpeaba con martillo el hierro trocito obtenido. El machaqueo tenía principalmente tres objetivos: eliminar las escorias, compactar la masa de hierro y dar forma a la masa de hierro.

Las formas de funcionamiento aquí expuestas, en función del lugar donde se produjeron algunos cambios y de la calidad del hierro que se pretendía conseguir.

Todo el trabajo a realizar en las eólicas era manual: obtención y transporte del mineral; obtención y transporte del carbón; refuerzo y mantenimiento del fuego mediante fuelle tras el encendido del fuego; martillamiento del ... A lo largo de la historia el ser humano siempre ha buscado métodos que agilicen la mano de obra y mejoren sus beneficios. XIV. Se puede decir que en el siglo XVIII se produjo una revolución tecnológica en las eólicas, cuando se empezó a aprovechar la fuerza del agua.

Por ello, las ferrerías que antiguamente estaban en el monte se acercaron al río. Con la ayuda del agua se construyeron muchas ferrerías. A partir del siglo XIX y la mayoría. Duraron hasta el siglo XIX.

Para explicar las características y funcionamiento de las ferrerías de salto de agua, hemos tomado como modelo la ferrería de Mirandaola, que es el testigo vivo que tenemos en la actualidad.

No hay datos precisos sobre la creación de la ferrería de Mirandaola. Sabemos que estaba funcionando en 1400 y en 1804. Mirandaola, por tanto, es una ferrería que ha trabajado durante al menos cuatro siglos.

En 1952, por orden de Patricio Etxeberria y Teresa Agirre, se reconstruyó Mirandaola y desde entonces se celebra el próximo domingo 3 de mayo las fiestas patronales de Santakrutz, y sólo ese día se pone en marcha Mirandaola.

La estructura general de la ferrería consta de cinco elementos.

Primero se necesitaba embalse. El objetivo de construir aguas arriba era doble, asegurar la cantidad de agua y disponer de agua con alta energía potencial. Este elemento no es imprescindible siempre y cuando el río tenga suficiente agua y pendiente.

El segundo es el canal que conduce el agua del embalse o río aguas arriba hasta la ferrería. La longitud de los cauces dependía de la pendiente del río. Cuanto mayor era la pendiente, más corto se necesitaba el canal, y cuanto menor era la pendiente, más largo será el cauce. En el caso del río Urola que atraviesa Legazpi, la pendiente del río es baja, por lo que los cauces eran largos. El agua del cauce se vertía sobre una o varias ruedas hidráulicas mediante su giro. El movimiento de estas ruedas se lleva a través de los ejes hasta las gabias y fuelles y a través de la corona dental que tiene el eje, convierte el movimiento circular, el movimiento vertical que necesitan las gabias y los fuelles.

El tercero es el fuelle. En el horno o fogón de Oleta se requiere una alta temperatura de desoxidación del mineral de hierro. Para ello, en el fogón se necesitaba el suficiente viento para que la carbón vegetal se quemara lo antes posible. Normalmente eran dos fuelles con movimiento opuesto. Mientras uno echaba el viento al fuego, el otro se inflaba aire.

El cuarto es el horno o fogón. Allí se introducían carbón vegetal y mineral de hierro. El viento proveniente de los fuelles aceleraba la combustión y quemaba el carbón. Al final del proceso quedaba la escoria desechable y el agón que posteriormente se transformaría.

Por último, está el gabitegi. Mediante la gabia se golpea el agón obteniendo el perfil deseado. Gracias a estos golpes de gabi también se consigue eliminar los trozos de escoria que contiene el hierro.

Las características aquí expuestas se pueden completar con gran detalle. Para regular la velocidad de la gabia y los fuelles, por ejemplo, se movía a mano, regulando la cantidad de agua que provenía del canal sobre ruedas hidráulicas. No obstante, el 9 de mayo podrás ver lo que hemos contado en estas líneas en Legazpi. Además, y para que pase el día, habrá romería.

Gai honi buruzko eduki gehiago

Elhuyarrek garatutako teknologia