Acer: ni líquid, ni sòlid

2014/01/01 Kortabarria Olabarria, Beñardo - Elhuyar Zientzia Iturria: Elhuyar aldizkaria

Mondragon Unibertsitatea, CIE Automotive i CIC Margune col·laboren per a traslladar la tecnologia del tixoconformado a la indústria de l'acer. De fet, les sessions de laboratori realitzades fins avui han demostrat que la tixoconformación pot ser una oportunitat real per a treballar l'acer. "A nivell industrial encara no s'utilitza --les paraules són de Jokin Lozares, investigadors que treballen en Mondragon Unibertsitatea sobre la tixoconformación. En el cas de l'alumini va haver-hi alguna cosa, però avui dia no es fa massa. El magnesi, per part seva, és un procés industrial denominat tixomolding. En el món de l'acer no hi ha ningú que fabriqui peces per tixoconformación, per la qual cosa és un procés innovador".

--> Veure “Treballant amb acer tou”, reportatge de Teknopolis

De l'alumini al ferro

Jokin ha esmentat l'alumini. Fa uns anys, en Mondragon Unibertsitatea, es va dur a terme un projecte per a treballar l'alumini mitjançant la tixoconformación. Això es deu al fet que la posada en estat semi-líquid semi-sòlid facilita el tall i emmotllament. Aquest estat semisòlid fa especial el material, igual que la pasta de dents, que es troba en forma sòlida dins del pot, però que ha de liquar-se "" per a la seva extracció i tornar a compactar-se o augmentar la viscositat quan està fora per a mantenir la seva forma, és a dir, els esforços de tall disminueixen la viscositat augmentant la fluïdesa i, en desaparèixer aquests esforços, la viscositat torna a valors anteriors. Es tracta d'un comportament tixòtrop que s'obté a una temperatura determinada.

L'alumini és un dels metalls més utilitzats en la indústria --per darrere del ferro- per la seva lleugeresa i per la seva resistència malgrat el seu pes. No obstant això, la forja tradicional i la injecció són les formes més comunes de fabricar peces d'alumini, una en sòlid i una altra en líquid. En canvi, el seu estat semi-sòlid permet obtenir peces molt més complexes que la forja, obtenint al seu torn una porositat molt menor i millors propietats mecàniques que quan és totalment líquid.

Primer cal escalfar l'alumini. Escalfar fins a 700 °C i deixar refredar. El secret està a batre l'alumini a 620 °C quan comença a solidificar-se. Es col·loca en un camp magnètic i a mesura que s'agita, l'alumini va adquirint una estructura especial, canviant la grandària i forma del gra o gra. En lloc de l'estructura dendrítica ramificada i allargada que caracteritza a l'alumini, s'obté una estructura granular més arrodonida.

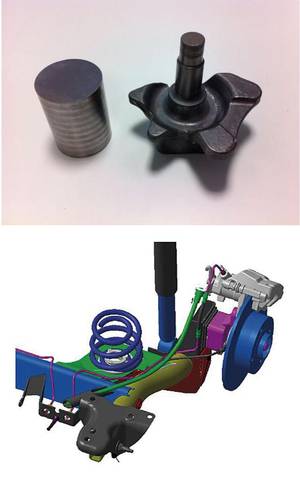

En Mondragon Unibertsitatea estan convençuts que aquest mètode permet obtenir formes més complexes i de major qualitat que la forja tradicional, apostant per això. El repte ara és l'acer, segons Jokin Lozares, i s'estan assajant amb una peça real que porten els cotxes: "És una peça que es col·loca en un determinat model de cotxe, un pivot situat en la roda sobre el qual va, entre altres coses, el fre de disc. És una peça crítica de geometria complexa".

Actualment fabrica aquesta peça en CIE Legazpia. Mikel Intxausti és el responsable de producció de la planta de Legazpi. "El procés comença per una barra laminada. Tallant-ho aconseguim un tac o tac d'acer. Aquests tacs es carreguen en la instal·lació i s'escalfen a 1.250 graus en un forn d'inducció. Després, en una premsa mecànica d'unes 2.500 tones, es dóna el primer cop i es treu el talo. Donem un segon cop a la talaia, d'on sali una forma similar a la del final. Amb un tercer cop surt la peça acabada i al costat se li lleven les rebabas en una altra premsa mecànica fins a aconseguir la peça final".

De 3 a 1 cop

La tècnica que s'està treballant en Mondragon Unibertsitatea és més curta que la de Lantegi. "Ho fem en un sol cop -diu Jokin Lozares-, és a dir, el procés que avui necessita tres passos el fem en un només. Escalfem el palanqueta de gairebé tres quilos al forn. Una vegada escalfat, es col·loca el palanqueta en el motlle i es dóna forma amb una premsa en un sol cop".

Segons la investigadora de Mondragon Unibertsitatea, a més de facilitar el procés, aquesta tècnica ha permès estalviar material. Si es compara amb la peça realitzada en Forja, en el procés de tixoconformación es produeix un estalvi del 20-25% en el pes de la peça, entre altres raons per l'absència de rebaba.

Segons Jokin Lozares, la temperatura és la clau per a conformar bé l'acer: "En el nostre cas posem líquid entre el 15 i el 20% del palanqueta, quedant la resta en estat sòlid. Quan s'aplica la força, la viscositat del material disminueix, es fa més tova. I això és el que permet fer la peça en un sol pas".

Col·loquen l'acer a uns 1.400 °C, 200 °C més que en la forja convencional. En la forja calent tot està sòlid, mai passa a estat líquid. A causa de la necessitat d'un escalfament homogeni en la tixoconformación, han tingut problemes de mantenir l'acer a una temperatura homogènia, sense fondre'l, ja que ha estat difícil per a ells. "Però ho hem superat -comenta Lozares-. La temperatura és el factor crític".

A pesar que ja han superat les fluctuacions de la temperatura, al llarg del procés han tingut altres dificultats. Segons Lozares, la durada dels encunys ha estat una d'elles. "De fet, en la tixoconformación hi ha una gran diferència de temperatura entre l'encuny i el palanqueta, un a 300 graus i l'altre a 1.400 graus. Durant la força de la premsa es produeix un fort xoc tèrmic i la consegüent fatiga tèrmica provoca esquerdes".

La reducció de la durada de l'encuny no ha estat un problema de cap mena i per a combatre'l s'han utilitzat esprais de cera. D'aquesta forma s'han solucionat els problemes tèrmics, però les restes de cera també poden quedar pegats a l'encuny.

Els comportaments tixòtrops no són nous. XX. Es coneixen des dels anys 70 del segle XX. Els ceramistes, per exemple, coneixen molt bé el comportament tixòtrop. En els acers va començar a estudiar-se a partir dels anys 80. Mondragon Unibertsitatea vol arribar més lluny: "Ara estem treballant amb l'acer fins a veure com gestionar aquestes altes temperatures i també estem pensant a saltar a altres materials amb major temperatura de fusió, com el titani".

El repte del laboratori al taller

En el laboratori s'està mirant lluny, però segons Mikel Intxausti encara cal treballar més la tixoconformación abans d'entrar en el taller. "Encara no està totalment involucrat en el procés --diu Intxaustik-. Si en Tixoforja existeixen algunes dificultats per a poder forjar-se totalment industrialment, cal destacar que la durada dels encunys és un gran problema i que la segona és aconseguir unes característiques mecàniques adequades de les peces. En el laboratori estem avançant en el camí, però encara no es pot incorporar al procés productiu". Per tant, encara queda camí per recórrer.

També Jokin Lozares parla així. "La tixoconformación ens permet construir murs d'acer més fins, la possibilitat de fer més nervis, superfícies més precises, és a dir, la capacitat de fer peces complexes. A diferència de la forja, realitzarem peces més complexes, però no tan complexes com les que s'obtenen per fosa. També s'utilitza menor quantitat de material, el mateix palanqueta inicial és un 20-25% menor i no es produeix rebaba en el procés. Quant a les característiques mecàniques, les peces presenten millors propietats mecàniques que en fosa, però pitjors que les forges. Aquest és el repte".

El projecte queda pendent de millorar les característiques de les peces i ajustar el procés productiu a la indústria. El president del CIC Margune, Iñigo Loizaga, no obstant això, veu amb bons ulls el projecte: "La tixoconformación no és nova, però no ha avançat prou. Quan comencem a mostrar el nostre interès per aquest tema, en la Universitat d'Aachen, referent a Europa, ens van dir que trobaríem grans inconvenients. I els hem tingut, però no tant. En un temps raonable estem obtenint resultats optimistes i amb peces complexes. La pròpia empresa ha vist que la tixoforja pot passar de laboratori a fabricació. No sols això, sinó que ens hem adonat que podem anar més enllà de l'automoció i de l'acer, per exemple, a l'aeronàutica, amb materials bàsicament de titano".

A més, des del punt de vista del CIC, Iñigo Loizaga afirma que l'experiència està sent excel·lent. "Atès que la tixoconformación és un salt tecnològic relativament gran, és imprescindible la implicació dels investigadors de recerca bàsica, però amb una visió molt competitiva i totalment tradicional de la indústria forja", ha destacat.

Tots dos mons, les necessitats de recerca i indústria, la col·laboració entre empresa i universitat, reconeixen que no ha estat fàcil, ja que les formes de treball són molt diferents. No obstant això, han aconseguit formar un equip que porta anys junts, àgil i dinàmic, la qual cosa els porta a veure que les coses estan sortint. "Veiem que té futur, si superem les dificultats que queden, si trenquem les barreres, tindrem un avantatge que ens ajudarà a ser més competitius", ha afirmat Loizaga.

Gai honi buruzko eduki gehiago

Elhuyarrek garatutako teknologia