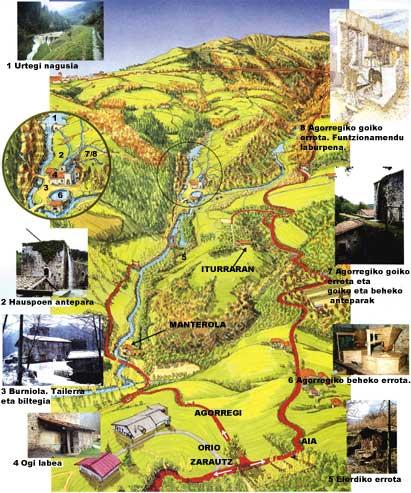

Ferrería de Agorregi

Au fur et à mesure de la marche, le tourbillon de l'eau nous conduit jusqu'à la forge d'Agorregi, un patrimoine historique conservé dans les anciens bâtiments. L'eau y prédomine, la principale fonction de la forge est de tirer le meilleur parti de l'eau. Bien que la forge d'Agorregi ait pris fin il y a longtemps, aujourd'hui c'est bien plus qu'une simple curiosité : la forge est un bâtiment de technologie avancée qui a servi à adapter les ressources de la nature aux besoins humains, au nom du progrès, mais en respectant les lois de la nature.

Nous n'avons pas tardé à connaître le système qui a utilisé la forge d'Agorregi. Mais avant de commencer, nous plongeons dans le parcours historique de la forge.

Parc historique d'Agorregi

Depuis le Moyen Age est connue la force des ruisseaux descendant du mont Pagoeta. À cette époque appartiennent les premiers documents de la forge Agorria, conservés dans la Diputación Foral de Gipuzkoa. Selon ces données, en 1470 Henri IV de Castille a reconnu à M. Juan de Abepréjudice les droits sur la ferreria par des privilèges légaux. À cette époque, l'activité de la forge était intense et son influence se distinguait dans tout l'environnement.

Vers 1530, quand il n'y a pas de date concrète, l'activité de la forge s'est ralentie et a complètement fermé. La renaissance a entraîné de grands progrès technologiques et la forge d'Agorregi n'a pas été en mesure de rivaliser avec eux. En tout cas, il n'a pas été totalement exclu une forge et un moulin a continué à travailler; XVII. Un autre moulin a été construit au XXe siècle.

Vers 1754, de nouveaux bâtiments commencent à être construits. La responsabilité du changement de conception a été confiée à Joakin de Lardizabal, chef de celle-ci, et bien que la structure de l'ancienne forge ait été essentiellement respectée, ce fait a lancé de nouvelles utilisations futures. Les deux activités principales de la région furent définitivement refondues : la sidérurgie et la molinerie.

En outre, à cette époque, un design a été mis en place pour profiter au maximum de la pénurie d'eau dans les bassins. Pour cela, l'architecte Francisco de Ybero de Azpeitia a été nommé responsable du changement de conception. Ce sont à cette époque les systèmes qui seraient ensuite utilisés avec grand succès dans la forge d'Agorregi, comme la distribution de pentes et la conception du canal. La scie a ensuite été installée et le moulin a finalement été construit à la base de la forge.

La ferreria que l'on peut visiter aujourd'hui nous donne un témoignage direct de cette époque. La structure de la forge, l'outillage, la distribution des outillages et des systèmes de stockage ont été conçus pour s'adapter aux besoins de l'époque, et ainsi ils ont été maintenus jusqu'à l'épuisement total de l'activité de la forge. Pourquoi est-ce arrivé? Qu'a provoqué l'échec de cette construction ? La vérité est qu'il n'y a pas de données fiables. Dans les documents anciens conservés dans la Diputación Foral de Gipuzkoa, on ne trouve pas de réponse à ces questions. Cependant, des références à d'éventuels problèmes découlant de cette conception ont été trouvées et les fouilles archéologiques menées dans les ateliers ont mis en évidence les défauts de conception de la forge.

Comme mentionné ci-dessus, la Députation Forale de Gipuzkoa a assumé la restauration de la forge d'Agorregi. Les travaux ont commencé en 1986 et ont duré jusqu'en décembre 1991. Outre la récupération des bâtiments et le nettoyage des canaux, le XVIII. Il a réussi à fonctionner avec le même design qui a été construit au milieu du XXe siècle.

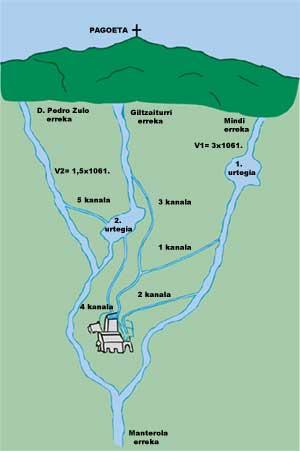

Bassin d’Agorregi

Ce bassin a une petite extension, environ 5 km 2. Les ruisseaux sont courts, qui descendent de peu à peu du mont Pagoeta. Les ruisseaux transportent seulement environ 40% de l'eau de pluie et le reste est perdu par évaporation ou par absorption des plantes environnantes.

Dans la vallée d'Agorregi confluent trois ruisseaux : D. Pedro Zulo, Erregaiturri et Mindi. Dans deux d'entre eux, à Laukaiturri et Mindi, il y a un réservoir avant d'arriver à Agorregi pour remplir leurs pentes ou réservoirs d'eau.

En fait, la forge d'Agorregi se compose de deux rampes, l'une sur l'autre. Lorsque l'eau est dégagée de la pente supérieure, l'énergie potentielle générée se transforme en énergie cinétique, de sorte que par une roue, elle déplace l'axe central de la machine de forage. L'eau qui est restée sans énergie est dirigée vers la pente inférieure, permettant la réutilisation de l'eau. Ce système, conçu par nos anciens, obtenait la rentabilité maximale de l'eau pour une utilisation ultérieure dans la forge et dans les moulins.

Description des ruisseaux

En arrivant à la forge, afin de tirer le meilleur parti des eaux des rivières, l'eau de Laukaiturri et Mindi est détournée à travers les canaux

Le canal de Mindi sort de son réservoir et est divisé en deux, l'une des branches (Canal 1) qui se dirige vers le haut et l'autre (Canal 2) vers le bas. Le ruisseau lui-même traverse la zone de la forge en suivant son parcours.

Le ruisseau Erregaiturri dispose également de deux canaux (3 et 4). Le premier (Canal 3) sort de la rivière à une centaine de mètres avant d'arriver au réservoir, tandis que le second (Canal 4) sort du réservoir lui-même et se dirige vers la pente inférieure. Ce deuxième canal a un chinois, c'est-à-dire un hayon ou un hayon qui maintient le flux d'eau stable jusqu'à la roue.

D. Le ruisseau Pedro Zulo a un canal unique (canal 5) d'où il verse ses eaux au barrage de Laukaiturri. D se joint un peu avant où il rejoint Mindi. Régate Pedro Zulo.

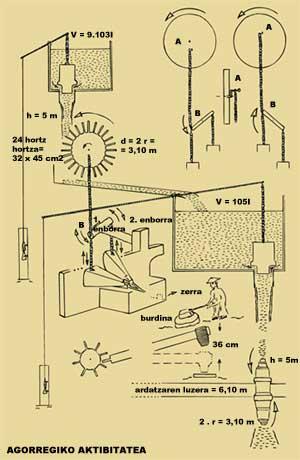

Fonctionnement de la forge

La forge d'Agorreta est un bâtiment composé de deux réservoirs, cinq canaux, deux pentes, atelier et entrepôt.

Deux roues hydrauliques ont été installées pour le fonctionnement de la forge. L'eau de la étagère supérieure était extraite du chinois sur la roue des soufflets et, pour contrôler le processus, ordonnaient l'ouverture du chinois depuis l'atelier de la forge lui-même. Pour que la roue commence à tourner, il fallait un courant d'eau d'environ 80 litres/s. Le mouvement de la roue était transmis par le mécanisme qui apparaît sur le dessin à deux grandes soufflets alternant la prise d'air. De cette façon, on obtenait l'air nécessaire pour fondre le minerai de fer à haute température dans le four et le feu s'allumait à toute vitesse. D’autre part, pour diriger l’eau au point de rotation le plus approprié de la roue, l’eau qui tombait du chinois se faisait passer par un tronc évasé, l’arche dite du mensonge.

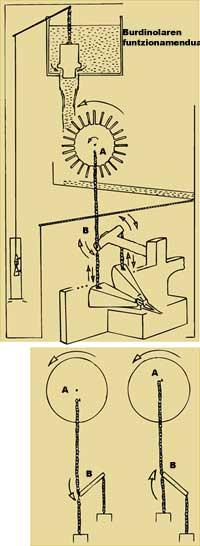

mécanisme de mécanisme

Une longue chaîne était jointe à la roue qui propulsait les soufflets. L'extrémité A de la chaîne était éloignée de l'axe de la roue à un point précis. Au début de la rotation, l'extrémité B de la chaîne montait et descendait et transmettait ce mouvement ascendant au premier tronc (Tronc 1). Un deuxième tronc tenait le premier en deux. Ce second tronc (Tronc 2) était fixé sur un mur et complètement statique, aligné sur le plan de mouvement du premier tronc.

Aux extrémités du premier tronc se joignaient les soufflets par deux chaînes courtes. Les mouvements alternatifs que les chaînes transmettaient aux soufflets étaient plus ou moins verticaux. Les sorties d'air des soufflets, quant à elles, se réunissaient à l'entrée du réservoir du minerai et parvenaient ainsi à maintenir vivant le feu du charbon.

Comme mentionné précédemment, l'eau utilisée pour la propulsion de la première roue se dirigeait vers la pente inférieure, où la deuxième roue était déplacée par le même système décrit. Cependant, le débit de 80 litres/s nécessaire pour déclencher la rotation de la première roue devait doubler pour provoquer la deuxième rotation. La deuxième roue roulait un grand marteau pour que la pression de l'eau soit de 0,5 kg/cm 2.

Cette deuxième partie du mécanisme, située au bas de l'atelier, était transmise à un axe central le mouvement de rotation de la roue et les dents de l'axe à son extrémité élevaient le marteau de la ferreria. Et après tout cela, l'eau de la pente inférieure était réutilisée, cette fois pour actionner les roues de l'ancien moulin annexe.

Octobre à juin :

Été:

|

Nous allons jouer avec la forge d'Agorregi

Le débit d'eau indique la quantité d'eau passant par une section du canal dans une unité de temps donnée. Nous le mesurons en litres/secondes.

Pour calculer le courant d'eau, un liège est relâché au point 1 et, entraîné par le courant de l'eau lui-même, il faut le temps nécessaire pour atteindre les 10 mètres de parcours, c'est-à-dire 2 points.

t = =

Logiquement, dans cette période, nous pouvons aussi calculer le volume d'eau qui est passé de 1 à 2 points:

V = a . b. c.

où:

a = profondeur du canal b = largeur du canal c = longueur du parcours dans ce cas 10 mètres

Et maintenant lecteur, exprimant en dm 3 cette valeur qu'il calcule presque.

Pour obtenir les valeurs a et b, nous prenons la moyenne de quelques mesures différentes. En outre, en supposant que le mouvement du liège est direct et stable, votre vitesse aura la valeur suivante:

v = c/t (dm/s)

Donc, pour exprimer le courant, nous allons utiliser la formule suivante:

Débit = volume-temps = a.b.c / t = a.b/c/t = a.b.v

a.b = S

Caudal S . v (dm 3 /s = l/s)

où:

S = Section canal v = vitesse de l'eau

La somme des débits des canaux qui atteignent la pente supérieure ne sera pas suffisante pour déplacer la roue des soufflets, c'est-à-dire aux 80 litres/seconde mentionnés ci-dessus n'atteint pas la somme mentionnée. Cela nous indique que pour que le système fonctionne correctement, la pente doit accumuler plus d'eau.

Un autre petit exercice est de sortir les avenues en amont et en bas au printemps, en automne, en été et en hiver.

Analyse de la pente supérieure

Le centre de masse d'eau de la pente se trouve à environ cinq mètres de la roue, toujours sous la zone de gravité de la Terre. En raison de la hauteur de la roue, l'eau accumulée a la capacité de travail mécanique, c'est-à-dire peut déplacer la roue à la chute. Cette capacité est appelée énergie potentielle gravitationnelle. La formulation est la suivante:

Ep = m . g . h) h)

où:

m = masse de l'eau (kg) g = accélération de la gravité g = 9,8 m/s 2 h = hauteur (m)

L'eau, par chute libre, arrive à la roue à grande vitesse. Comme on dit, son énergie potentielle se transforme en énergie cinétique : la capacité de l'eau à effectuer un travail mécanique par sa vitesse. L'eau transmet son énergie cinétique à la roue quand elle entre en contact avec les dents et ainsi la roue commencera à tourner.

Supposons que 85% de l'énergie potentielle initiale de l'eau soit utilisée dans tout ce processus pour déplacer la roue, les 15% restants sont perdus tant par les pertes d'eau que par le frottement de la roue. Par conséquent, la rentabilité du travail de l'eau aura la valeur suivante (étant donné que l'unité de travail est le Juillet exprimé dans le système international):

W = 85/100 Ep = 85/100 m . g . h (J)

Considérez également que la pente est vide dans le temps t, et que la puissance moyenne représente le travail réalisé dans une unité de temps, cette puissance moyenne peut être exprimée par la formulation suivante (l'unité de puissance dans le système international est juillet/seconde ou «walt»).

P = W/t

P = 85/100 = m.g.h/t

En résumé, les données relatives à la variante supérieure sont les suivantes:

- Capacité: V= 9.000 litres ou dm 3 et comme la densité de l'eau est de 1 kg/dm 3, m = 9.000 kg.

- Temps de vidange: t = 5 minutes ou t = 300 secondes

- Distance du centre de masse d'eau à la roue: h = 5 mètres.

Et si vous suivez les exercices, sortez:

- Énergie potentielle des eaux de la pente.

- Travail réel de la roue hydraulique sur une vidange totale de la pente.

- Puissance moyenne réelle qui transmet la roue au mécanisme avant vu pour déplacer les soufflets.

En suivant le même parcours que nous avons étudié pour la pente supérieure, on extrait les données suivantes pour la pente inférieure :

- Capacité: V = 100.000 litres ou dm 3 et masse d'eau m = 10 5 kg.

- Temps de vidange: t = 25 minutes ou 1500 secondes

- Distance du centre de masse d'eau à la roue: h = 5 m.

Et maintenant lecteur, il tire les valeurs suivantes:

- Énergie potentielle de l'eau

- Travail réel qui effectue la roue.

- Puissance moyenne que la roue transmet à l'axe principal pour déplacer le marteau, en supposant une exploitation de 85% de l'énergie potentielle de l'eau de la pente.

Buletina

Bidali zure helbide elektronikoa eta jaso asteroko buletina zure sarrera-ontzian